|

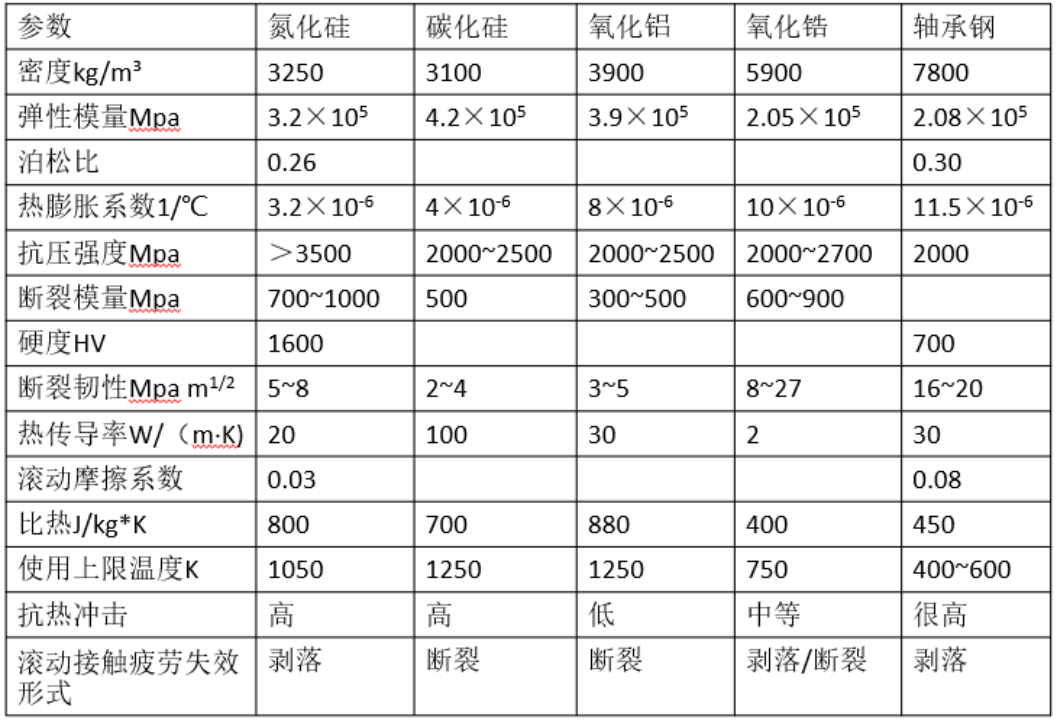

2021年以来, 随着特斯拉率先在model 3的主驱上采用全碳化硅模块而吃了第一口螃蟹,碳化硅在汽车界掀起一股“上车热”,比亚迪等越来越多车企开始在电驱系统中导入碳化硅(SiC)技术。 氮化硅陶瓷轴承——电驱时代轴承材料最优解 电动化浪潮下,对轴承材料提出了更高的要求 电动化浪潮下汽车的动力传动系统设计发生了翻天覆地的变化,这个变化不仅仅影响了发动机变速箱这些大总成,轴承作为一个小零部件其设计和供应链也在持续变革。 业内人士认为电动汽车发展对轴承行业的挑战主要呈现在以下几个方面: 首先是高转速。现今,新能源汽车对电机转速提出越来越高的要求,目前比较常见的是20,000-25,000rpm,这对轴承来说是比较苛刻的挑战,这个挑战来自耐久性能和极高转速的限制。与此同时,扁线电机逐步成为技术趋势,这在功率密度提升的同时,也对轴承的润滑和发热都带来了新的考验。 其次是低噪音。低噪音振动是电动汽车用户体验良好的关键,然而电机的高转速趋势给整机的NVH带来了不小的挑战,而轴承是NVH控制的关键因素之一。 再者,电腐蚀问题也在电机发展的过程中如影随形。在传统400V电驱系统内,钢球轴承电腐蚀已经非常普遍;而在800V高压系统中,随着SiC基材逆变器被大规模使用,高压和高开关频率会进一步加剧电腐蚀的发生。 还有一点是电机轻量化带来的挑战。在新的设计中,轴承的使用数量越来越少、设计越来越紧凑,这对轴承的轻量化及耐久性提出了更高要求。 面对这些挑战,轴承行业急需一种新材料前来救场。 氮化硅陶瓷轴承将成为一种应用趋势 首先我们先来了解一下陶瓷轴承。滚动轴承由套圈、滚动体、保持器、润滑脂、密封件组成,当滚动体采用陶瓷材料后,此滚动轴承就定义为陶瓷轴承。 陶瓷轴承主要为两类:混合式陶瓷轴承及全陶瓷轴承。混合式陶瓷轴承一般滚动体用陶瓷材料制造,套圈用轴承钢制造;全陶瓷轴承则滚动体及套圈均用陶瓷材料制造;按照陶瓷轴承的结构不同,分为陶瓷球轴承和陶瓷滚子轴承。混合陶瓷球轴承一般用于高速、绝缘、贫油润滑等场合。全陶瓷球轴承一般用于高温、腐蚀、抗磁、绝缘等场合。 不同陶瓷材料与轴承钢的特性对比

材料方面,常见的陶瓷轴承材料有氧化锆,氮化硅,碳化硅三种。其中,氮化硅陶瓷被认为是制造陶瓷轴承的最佳材料。其具体特征如下: 轻量化。氮化硅陶瓷的密度为3.19~3.3g/cm3,仅为轴承钢(7.85g/cm3)的40% ,由于陶瓷滚动体材料密度低,离心载荷小,高速运转温升低,从而可在更高转速下工作,而且产生热量较少。 高硬度&高强度。氮化硅陶瓷轴承不仅重量上比钢制轴承更轻,而且硬度更高,其硬度是钢制轴承的两倍,而且不容易受外界环境的干扰而出现变形的现象。从轴承寿命和轴承效率的角度而言,氮化硅陶瓷轴承是个很好的选择。 低摩擦。相比钢制轴承,氮化硅陶瓷轴承中的球在轴承组件内产生更少的摩擦、更少的热量,也就是说,磨损也会因此而减少,甚至不需要或极少需要润滑剂。另外,氮化硅陶瓷轴承的使用使得滚道应力更小,机械工作温度也更低。 高耐热性。氮化硅陶瓷具有良好的温度特性,并适用于高温用材料,远远超过 M50耐高温轴承钢使用极限温度400℃ ,氮化硅陶瓷可在高达800℃的高温中稳定保持其机械特性,不变形不收缩,具有良好的尺寸稳定性。 耐电腐蚀。对于电动汽车来说,氮化硅陶瓷轴承另一个优点,也可以说是最大的一个优点,具有极佳的抗电性。当电动汽车的高电压牵引电机时,轴承内部的细小部件很容易受到高压电流的影响,或者说由于电流的外泄而产生“电蚀”现象。钢制材料的轴承如果想避免出现这种故障的话,通常采取的措施是,在钢的表层涂上一层非导电材料。然而,这样会增加工序的复杂性。 另外,考虑到所涂材料的纯度及洁净度等方面的影响,需要避免轴承可能会遭到污染的风险。如果轴承受到污染的话,也可能引发机械故障,因而钢制轴承外涂绝缘涂层不应该成为电动汽车轴承的最佳选择。电动汽车的重量和体积方面的要求需要更加轻便的装备和更加简易的工序。显然,氮化硅材料的特性符合电动汽车对轴承的电性能要求。 寿命长。与钢制轴承相比,陶瓷轴承使用寿命更长。陶瓷轴承可以避免频繁的更换而带来的成本浪费和不必要的麻烦。对电动汽车而言,陶瓷轴承可以维持并延长车辆的使用寿命,进而获得更长的行程。 综上所述,氮化硅陶瓷轴承因其材料具有轻量化、高硬度、高强度、低摩擦、高耐热性、电绝缘性优良以及寿命长等优势,可以大力推动电动汽车行业稳固、长期、健康发展。 氮化硅陶瓷基板——综合性能最好的陶瓷基板材料 目前,对保护环境和节约能源的呼声高涨,使得国内的新能源电动汽车倍受关注。大功率封装器件在调控汽车速度和储存-转换交流和直流上发挥着决定性作用。而高频率的热循环对电子封装的散热提出了严格的要求,同时工作环境的复杂性和多元性需要封装材料具有较好的抗热震性和高强度来起到支撑作用。电子封装系统中的陶瓷基板材料是高效散热的关键,同时为了应对工作环境的复杂化也应具有高强度和高可靠性。

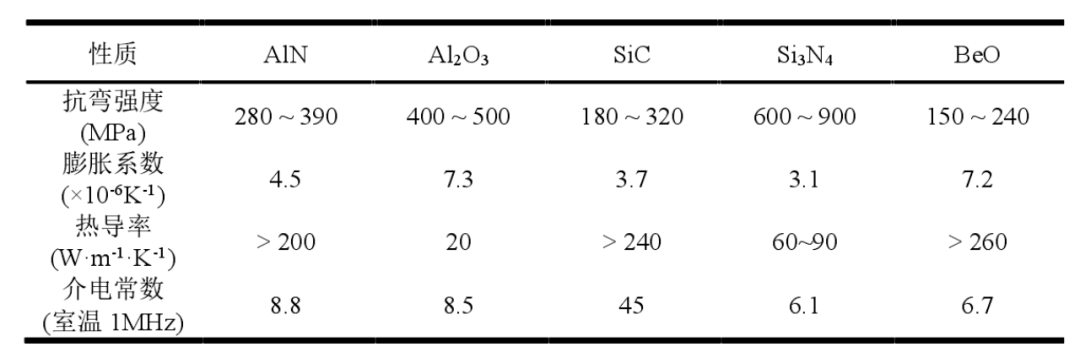

不同种类陶瓷基板的性能 近年来已经大规模生产、应用较为广泛的陶瓷基板主要有:Al2O3、BeO、SiC、Si3N4、AlN等。其中氮化硅是国内外公认兼具高导热、高可靠性等综合性能最好的陶瓷基板材料。尽管Si3N4陶瓷基板具有略低于AlN的导热性,但其抗弯强度、断裂韧性都可达到AlN的2倍以上;同时,Si3N4陶瓷的热导率远大于Al2O3陶瓷;此外,Si3N4陶瓷基板的热膨胀系数与第3代半导体衬底SiC晶体接近,使其能够与SiC晶体材料匹配性更稳定。这使Si3N4成为第3代SiC半导体功率器件高导热基板材料的首选。 Si IGBT IGBT是新能源汽车电机控制系统的核心器件,约占电机驱动系统成本的一半,而电机驱动系统占整车成本的15-20%,也就是说IGBT占整车成本的7-10%,是除电池之外成本第二高的元件,IGBT的质量很大一部分也决定了整车的能源效率。 IGBT投入市场这么多年以来,其自身的潜力已经挖掘的差不多了,大家都把精力转移到IGBT的封装上,也就是散热。车用IGBT的散热效率要求比工业级要高得多,逆变器内温度极高,同时还要考虑强振动条件,车规级的IGBT远在工业级之上。电动汽车用IGBT模块的功率导电端子需要承载数百安培的大电流,对电导率和热导率有较高的要求,车载环境中还要承受一定的振动和冲击力,机械强度要求高。 对于车用IGBT,氮化硅是再适合不过的。氮化硅陶瓷电路板可以适应高温高压的工作环境。能及时散去电源系统中的高热量,能适应汽车内部恶劣的环境,各大功率负载的正常运行的同时,保护芯片正常工作。延长电子设备的使用周期。节约更多空间,为新能源汽车提供更多可能性。 SiC MOSFET 在新能源汽车的核心电机驱动中,采用SiC MOSFET器件比传统Si IGBT带来5%~10%续航提升,未来将会逐步取代Si IGBT。但SiC MOSFET芯片面积小,对散热要求高,氮化硅陶瓷基板具备优异的散热能力和高可靠性,几乎成为SiC MOSFET在新能源汽车领域主驱应用的必选项。 目前已经量产的Tesla model 3已经大批量使用氮化硅陶瓷基板,应对SiC MOSFET器件散热。 比亚迪e3.0平台推出的全新一代SiC电控,采用了自主研发的全新SiC MOSFET电机控制模块、高性能氮化硅陶瓷以及集成NTC传感器,使整个电控单元功率密度提升近30%,电流最大支持840A,电压最大1200V,电控最高效率达99.7%。 小结 在电动汽车逐渐代替燃油车过程中,很多陶瓷材料受到了汽车制造商的关注,例如MLCC、陶瓷刹车盘、陶瓷隔膜等,均在汽车各个系统中担任重要角色。氮化硅陶瓷凭借最优的综合性能在大功率器件封装以及传动系统方面具有极大的潜力,而随着电动化时代的到来,氮化硅陶瓷的“上车”势头将会极其凶猛。 编辑:黄飞 (责任编辑:admin) |