|

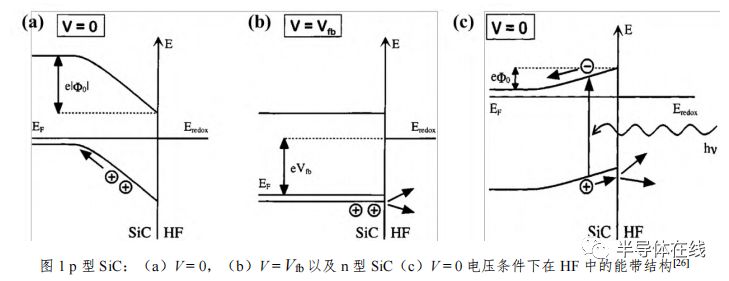

碳化硅(SiC)具有禁带宽度大、电子饱和漂移速度高、击穿场强高、热导率高、化学稳定性好等优异特 性,是制备高性能功率器件等半导体器件的理想材料。得益于工艺简单、操作便捷、设备要求低等优点,湿法腐 蚀已作为晶体缺陷分析、表面改性的常规工艺手段,应用到了 SiC 晶体生长和加工中的质量检测以及 SiC 器件制造。根据腐蚀机制不同,湿法腐蚀可以分为电化学腐蚀和化学腐蚀。本文综述了不同湿法腐蚀工艺的腐蚀机理、腐蚀 装置和应用领域,并展望了 SiC 湿法腐蚀工艺的发展前景。 20 世纪 70 年代以来,半导体功率器件快速发展,目前已成为现代社会各种电力电子系统中的核心电 子元件,大量应用于工业设备、交通工具、电力传输等技术领域。随着智能电网、轨道交通、新能源汽车 等现代工业领域的科学技术不断发展更新,人们对于半导体功率器件的要求也变得越来越苛刻。半导体 碳化硅(SiC)具有禁带宽度大、电子饱和漂移速度高、击穿场强高、热导率高、化学稳定性好等优异特 性,是制备高性能功率器件等半导体器件的理想材料,是实现现代工业领域技术革新的路径之一。 器件的质量首先取决于材料本身的质量,目前产业化的 SiC 材料中仍含有多种晶体缺陷,严重阻碍了 SiC 器件的进一步发展。晶体质量表征和缺陷分析是改善 SiC 晶体质量的重要环节,目前主要的研究方法 是湿法腐蚀。湿法腐蚀装置简易,操作过程简单,对材料的几何外形没有特殊要求,适合用于 SiC 晶体 缺陷表征。湿法腐蚀针对 SiC 晶体不同极性面的材料去除率不同,腐蚀后的表面形貌也不同,可以用于 鉴别晶体的极性。SiC 每一种多型体堆垛序列不一样,腐蚀速率和腐蚀特性不一样,湿法腐蚀可以用于 鉴定 SiC 多型体。除此之外,腐蚀在 SiC 器件制造过程也有相关应用,目前图形转移工艺主要采用反应 性离子刻蚀(RIE)、高温气体刻蚀等干法刻蚀技术,而湿法腐蚀具有腐蚀速率高、缺陷选择性等特点, 可以作为干法刻蚀的技术补充。 SiC 的湿法腐蚀过程主要包括晶体表面氧化、氧化产物后续溶解两个步骤,晶体表面氧化需要电化学 电路或者化学反应提供空穴,其中通过电化学电路提供空穴的称为电化学腐蚀,通过化学反应产生空穴的 称为化学腐蚀。本文主要介绍不同湿法腐蚀工艺的腐蚀机理、腐蚀装置和应用领域,并展望湿法腐蚀 在 SiC 技术领域里的应用前景。 1 电化学腐蚀 电化学腐蚀主要包括阳极腐蚀、无电极腐蚀、光电化学腐蚀等。阳极腐蚀是通过外部电压注入空穴去 除成键电子,使晶体表面被氧化,生成的氧化物溶解到电解液中。无电极腐蚀不需要施加外部电压,半 导体材料的氧化由电解液中氧化剂的电势驱使,半导体中的价带电子不断消耗产生空穴。无电极腐蚀往 往会引入光照辅助,能量等于或者大于晶体禁带宽度的光子照射可以产生电子-空穴对[21]。光生空穴有助 于晶体表面氧化,多余电子被氧化剂还原消耗,若腐蚀系统存在电接触,多余电子被辅助电极还原消耗, 该腐蚀类型称为光电化学腐蚀。 1.1 电化学腐蚀机理 SiC 晶体的电化学腐蚀过程一般分为两个步骤:第一步,腐蚀过程产生空穴,SiC-电解液界面形成电 流,SiC 被氧化成 SiOx和 COx,反应过程如(1)(2)所示;第二步,氧化产物 SiOx和 COx溶于电解液中, 以 HF 溶液作为电解液时,反应方程式如(3)(4)所示。 SiC + 4H2O + 8h + → SiO2 + CO2 + 8H + (1) SiC + 2H2O + 4h + → SiO + CO + 4H + (2) SiO2 + 6HF → 2H + + SiF6 2− + 2H2O (3) SiO + 6HF → 4H + + SiF6 2− + H2O (4) SiC 发生电化学腐蚀时,晶体和电解液界面的能带结构和肖特基接触相似,p 型和 n 型导电类型腐蚀 情况有所区别。此处讨论 HF 溶液作为电解液时的情况。如图 1(a)所示,在无外加电压情况下,p 型 SiC 的费米能级 EF和 HF 电解液的氧化还原能级 Eredox 在界面处保持平衡,SiC 能带向下弯曲,导致空 穴迁移至晶体内部,界面处产生空间电荷区,此时腐蚀过程无法进行。外加正电压时,EF 向下平移,SiC 能带逐渐拉平甚至向上弯曲,能带拉平时的外加电压称为平带电压 Vfb,如图 1(b)所示。所以,外加电 压 V≥Vfb 时,不存在阻止空穴迁移至界面的势垒,腐蚀过程可以发生。相比较,n 型 SiC 的腐蚀情况和 p 型不一样,如图 1(c)所示,在无外加电压情况下,SiC 能带向上弯曲,可以驱使空穴迁移至界面,但是 作为少数载流子空穴的浓度远远不足,所以还需要紫外光照射产生电子-空穴对,在空间电荷区分离,然后 腐蚀过程才能进行。

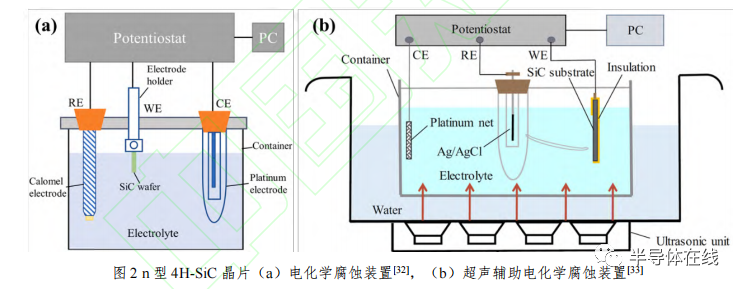

1.2 电化学腐蚀装置 SiC 半导体材料的电化学腐蚀装置一般采用三电极电化学体系。在图 2(a)所示的装置中,n 型 4H-SiC 晶片作为工作电极(WE),铂电极作为辅助电极(CE),甘汞电极作为参比电极(RE)。实验 过程中,需要使用一个特制的夹具将晶片固定,保证只有样品部分与电解液接触,以避免产生杂散电流, 其外加电压由恒电位仪提供。如图 2(b)所示,Yang 等将三电极电化学腐蚀装置置于超声波清洗机 中,超声波功率和频率分别为 240 W 和 40 kHz。超声振动显著提高了 n 型 4H-SiC 晶片(0001)面的氧化 速率,在初始氧化阶段,氧化速率大约提高了 34%,之后趋于稳定,后续氧化过程速率大约提高 11%。SiC 晶体电化学性质比较稳定,单纯的电化学腐蚀效率不高,结合超声、振动、光照等外部辅助能量可以有效 提高腐蚀速率,复合电化学腐蚀是电化学腐蚀装置的发展趋势。

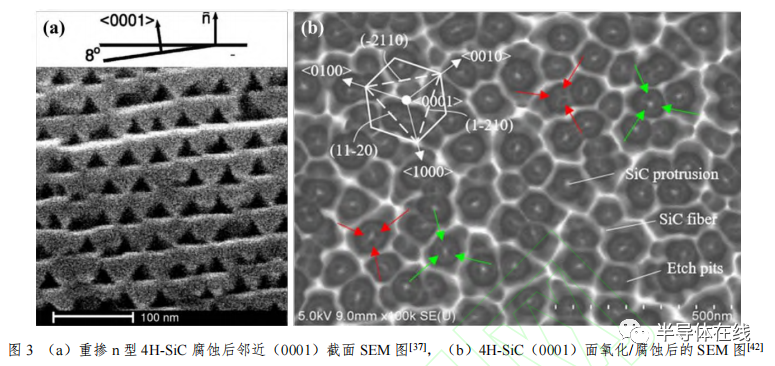

1.3 电化学腐蚀应用 1.3.1 SiC 表面改性 电化学腐蚀具有工艺设备简单、样品要求低等优势,适合晶体表面改性,是制备多孔 SiC 的方法之一, 多孔 SiC 在光电器件、储能材料等领域有应用前景。Shishkin 等研究了在外加低电压/低电流条件中, 重掺 n 型 4H-SiC 在 HF 溶液中不同晶向的光电化学腐蚀现象,腐蚀形貌显示其氧化过程形成多孔结构是各 向异性的。在光照条件下,以硅原子终止的晶面比以碳原子和硅碳混合原子终止的晶面更能抵抗电解液侵蚀。所以,观察到的多孔形态呈图 3(a)所示的三角形通道状,而且多孔结构不会随着外加电场方向 的变化而改变。Ke 等在 50 mA/cm2 电流密度、1% HF 电解液浓度等腐蚀条件下,对 p 型 4H-SiC 晶片 Si 面进行电化学腐蚀抛光,表面粗糙度为 1.5 nm,抛光速率达到 0.67 μm/min。Shor 等对 HF 溶液中的 n 型 6H-SiC 进行紫外光照射辅助阳极腐蚀,制备了孔径 10−30 nm、孔间距 5−150 nm 的多孔 SiC。Yang 等通过 4H-SiC(0001)面在 NaCl 溶液中阳极氧化然后 HF 腐蚀,反复处理制备多孔 SiC。如图 3(b)所示, SiC 表面小腐蚀坑主要沿着 SiC 凸起<1000>、<0100>和<0010>晶向的反方向生成,4H-SiC 是一种各向异性晶体,在这三个方向的氧化速率较高,该过程可以产生六边形腐蚀坑。氧化/腐蚀处理之后,(11−20)、 (−2110)和(1−210)晶面暴露在电解液中快速被氧化,导致腐蚀坑的扩展,SiC 凸起继续生成小腐蚀坑, 利用该方法可以制备多层级多孔 SiC 结构。

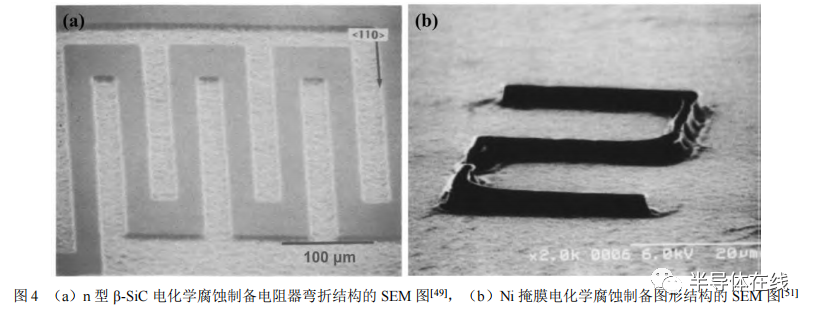

1.3.2 SiC 器件制造 电化学腐蚀具有腐蚀速率高、缺陷选择性腐蚀等特点,在 SiC 器件制造方面也有一定的应用前景。Shor 等对 n 型 β-SiC 晶体进行光电化学腐蚀,借助 257 nm 波长紫外光照射,晶体表面产生大量的光生 空穴,可以迅速将 SiC 氧化,腐蚀速率最高可达到 100 μm/min。研究人员又通过紫外灯辅助光电化学腐蚀 技术和光刻技术相结合,对 β-SiC 晶圆进行图形转移。电化学腐蚀速率高而且掺杂选择性的特点是反应离 子刻蚀(RIE)等 SiC 干法刻蚀方法不具备的,图 4(a)是电阻器弯折结构图形转移的形貌,腐蚀之后的 表面相对比较粗糙。Dorp 等[50]研究发现 n 型 4H-SiC 在 KOH 溶液中进行光电化学腐蚀,低光照强度下 出现一个限制光电流,高光照强度下晶体会发生钝化,不容易进一步腐蚀。Kato 等对 n 型 6H-SiC 进行 电化学腐蚀,研究发现晶体腐蚀速率和表面极性、KOH 浓度、溶液温度、电流密度以及紫外光照强度相 关,腐蚀过程伴随氧化膜的生成和剥离,晶体表面变得粗糙。其中,在电流密度 1 mA/cm2、KOH 浓度 1 wt.%、 溶液温度 50−55 ℃外加紫外光照条件下可以获得相对较为平整的晶体腐蚀表面,利用 Ni 金属掩膜可以制 备设计的图形结构,如图 4(b)所示,腐蚀表面的粗糙度比较大,需要后续工艺改善。目前,湿法腐蚀在 图形转移方面可以作为干法刻蚀的技术补充,需要进一步研究精确控制腐蚀速率,减小腐蚀表面粗糙度, 以满足小尺寸图形化的要求。

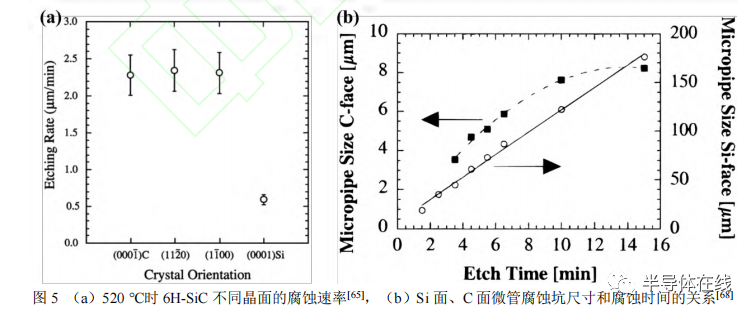

2 化学腐蚀 化学腐蚀是一种可以简单快速鉴定单晶中存在缺陷的方法,被广泛应用于半导体材料晶体缺陷的表 征,不同缺陷的类型和密度可以根据腐蚀坑的形状和数量确定。SiC 具有极高的化学稳定性,普通的 腐蚀剂难以腐蚀,上世纪五六十年代研究发现,高温下 Na2B4O7、Na2CO3、PbO 等熔融盐可以对 SiC 造成 腐蚀。上述熔融盐添加其他腐蚀剂一定程度上可以降低腐蚀温度和熔体粘度,但是腐蚀温度还是超过 800 ℃,导致各种坩埚严重腐蚀。相比较,KOH 及其混合腐蚀剂优势明显,腐蚀温度不超过 600 ℃,使用 镍坩埚无腐蚀性,广泛应用于 SiC 化学腐蚀。 2.1 化学腐蚀机理 化学腐蚀的腐蚀机理和电化学腐蚀不同,其腐蚀过程没有载流子和电解质参与,不受外部电势的影响。腐蚀剂中的活性分子直接打开晶体表面的化学键生成氧化物,然后溶于腐蚀剂。熔融 KOH 腐蚀 SiC 单 晶过程与 SiC 热氧化过程相似,材料表面形成氧化层,然后溶于 KOH,反应过程如(5−8)式所示,增加 氧气浓度、提高腐蚀温度有利于提高腐蚀速率。 SiC + 2KOH + 2O2 → K2CO3 + SiO2 + H2O (5) SiC + 3K2CO3 → K2SiO3 + 2K2O + 4CO (6) 2KOH + SiO2 → K2SiO3 + H2O (7) K2CO3 + SiO2 → K2SiO3 + CO2 (8) 如图 5(a)所示,6H-SiC 晶片 C 面的腐蚀速率和温度满足阿伦尼乌斯公式,活化能为 15−20 kcal/mol (0.65−0.87 eV),不同极性表面差异很大,C 面的腐蚀速率大约是 Si 面的 4 倍。C 面和 Si 面的不同腐 蚀结果表明 SiC 在 KOH 腐蚀过程中存在表面氧化限速步骤。Fukunaga 等使用熔融 KOH 腐蚀对 SiC 进行微加工,研究发现 490 ℃时 C 面的腐蚀速率达到 3.1 μm/min,Si 面则只有 35.5 nm/min,计算得到 Si 面的腐蚀活化能为 1.4 eV。由于 Si 面的表面自由能相对较高,腐蚀过程表现出各向异性,微管、畴壁、位 错等典型晶体缺陷位置优先被腐蚀。相比较,C 面的表面自由能较低,腐蚀速率较快,整个晶面腐蚀 过程趋于各向同性。如图 5(b)所示,Si 面微管腐蚀坑尺寸和腐蚀时间呈线性关系,过度腐蚀会导致 腐蚀坑合并,不利于表面缺陷的观察;C 面则呈现非线性关系,长时间腐蚀也不会增加腐蚀坑的尺寸,不 能表现出缺陷特性。

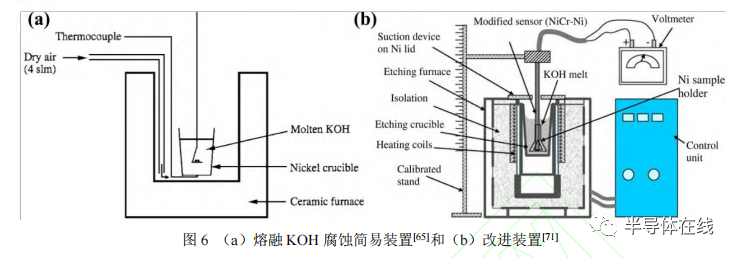

2.2 化学腐蚀装置 早期使用的熔融 KOH 腐蚀装置相对比较简单,如图 6(a)所示,腐蚀过程在垂直式陶瓷炉中进行, 使用镍坩埚作为熔融 KOH 反应器,热电偶置于坩埚底部。该腐蚀装置存在许多不足之处:(1)腐蚀装置 没有密闭性,周围环境中存在不利于人体健康的 KOH 蒸气;(2)KOH 吸收空气中的 CO2 和 H2O,组分发生变化导致熔体温度波动;(3)热电偶没有直接接触 KOH 熔体,腐蚀之前需要对两者温度差进行校正。针对这些问题, Sakwe 等对熔融 KOH 腐蚀装置进行了改装和优化,如图 6(b)所示,该腐蚀装置具 有以下优势:(1)使用石英管复合双区加热系统和隔热装置,提高加热效率,保证温度曲线平稳;(2) 使用可校准温度控制单元和 NiCr-Ni 热电偶,直接控制 KOH 熔体内部的实际温度;(3)使用通风橱和真 空泵隔离 KOH 熔体和外部环境,保证熔体组分稳定和工作环境安全。

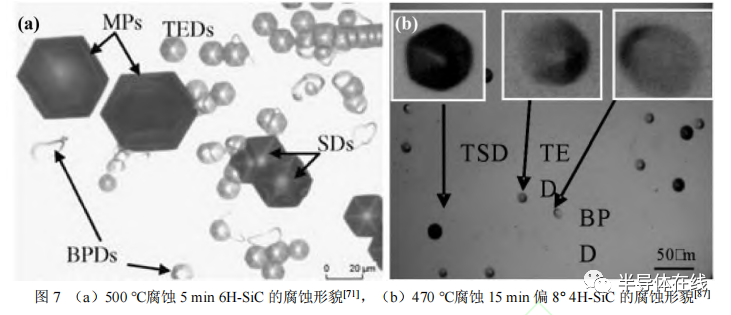

2.3 化学腐蚀应用 2.3.1 SiC 晶体质量表征 SiC 晶体质量表征的主要方法是化学腐蚀,稳定可控的化学腐蚀条件对于统计腐蚀坑数量计算缺陷密 度的方法非常有利,同时标准化工艺也是实现晶体缺陷腐蚀可重复验证的重要方法。Siche 等研究 发现在 KOH 中添加 2 wt.% KNO3,熔融 KOH+ KNO3 中释放的氧气没有起到直接达到腐蚀速率最大稳定 值的效果。而一开始在 KOH 中添加 K2CO3,可以减小过程中 KOH 吸收 CO2 引起的碳酸盐浓度变化导致 腐蚀速率改变,当 K2CO3 添加量达到两者共晶点温度附近浓度(20 wt.%),可以明显稳定 KOH 的腐蚀速 率。杨莺等对 6H-SiC 抛光片的缺陷腐蚀工艺进行优化,确定腐蚀剂配比为 KOH: K2CO3 = 200 g: 5 g 时, 化学反应速率适中,440℃腐蚀 30 min 之后 Si 表面可以清晰地观察到微管(MP)、基矢面位错(BPD)、 螺型位错(TSD)和刃型位错(TED)。通过改变腐蚀剂组分,调整腐蚀温度和时间,可以获得 SiC 晶体 表面良好的腐蚀形貌,为 SiC 晶体缺陷研究提供有价值的参考。 单组分熔融 KOH 对于重掺 n 型 SiC 腐蚀效果不是很明显,无法直观地通过腐蚀坑的大小和形状区分 位 TSD 和 TED,而且腐蚀坑的密度远远低于实际的位错密度。Yao 等研究发现 Na2O2 是一种很强 的氧化剂,能够在熔融 KOH 中产生氧气,可以有效促进重掺 n 型 SiC 晶体的缺陷选择性腐蚀。KOH+Na2O2 腐蚀法可以促使 TSD 和 TED 圆形腐蚀坑转化为六边形,根据两者的尺寸差别(S/E = 1.6−2.1)可以进行 区分。之后,Yao 等又引入 X 射线形貌分析技术(XRT)作为 KOH+Na2O2 腐蚀法缺陷鉴定准确性的评 价方法,结果显示腐蚀坑和 XRT 显示的位错位置和类型一一对应,准确无误。 2.3.2 SiC 晶体缺陷分析 SiC 晶体中不同类型的位错通常是根据腐蚀坑的形貌和尺寸来完成定量分析的。如图 7(a)所示, 大六边形没有底部的腐蚀坑代表 MP,中六边形有底部的腐蚀坑代表 TSD,小六边形有底部的腐蚀坑代表 TED,BPD 腐蚀坑呈贝壳状,底部没有居中。在六方晶系 SiC 晶体中,TED 和 TSD 的位错线垂直于基 矢面(0001)面,KOH 腐蚀时位错线露头沿着<11−20>方向腐蚀速率高,腐蚀坑呈六边形,MP 是大型的 TSD,所以腐蚀坑也呈六边形。而 BPD 的位错线位于基矢面内,晶体表面存在偏角的情况下可以观察到贝 壳状腐蚀坑。腐蚀坑尺寸的差异是由于不同位错的应变能导致腐蚀速率不同,位错的应变能与其 Burgers 矢量的平方成正比。相比较,MP 的 Burgers 矢量最大,TSD 次之,TED 最小,所以 MP 对应的腐蚀坑最 大,TSD 次之,TED 最小。如图 7(b)所示,样品为偏 8°生长的 4H-Si 单晶片,TED 和 TSD 与样品表 面形成 82°夹角,经腐蚀后会形成坑底偏向一侧的六边形腐蚀坑,相比较,TSD 的腐蚀坑较大。BPD 与表 面夹角为 8°,其腐蚀坑为坑底偏向椭圆短轴一侧的贝壳形腐蚀坑。

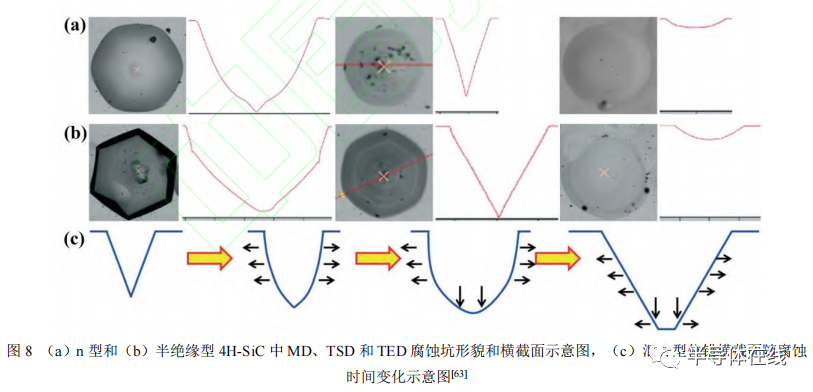

TSD 的应力场呈轴对称分布,距离位错相同点的切应力数值相等,且切应力随着距离的增加而减小;TED 的应力场是关于 X 轴和 Y 轴方向的函数,和 Z 轴方向不相关。在 SiC 单晶中,TSD 在 X 轴、Y 轴 和 Z 轴三个方向均存在高应变能,而 TED 只在 X 轴和 Y 轴两方向存在高应变能。不同位错具有不同的应 变能和表面能导致不同的腐蚀速率,TSD 倾向于 X 轴、Y 轴和 Z 轴三个方向发生腐蚀,而 TED 倾向于在 X 轴和 Y 轴两个方向发生腐蚀,在 Z 轴方向腐蚀被抑制。导电 n 型、半绝缘型 4H-SiC 中混合型位错(MD)、 TSD 和 TED 的腐蚀坑形貌及横截面分别如图 8(a)和(b)所示,两者结果相对一致,TSD 腐蚀坑的深 度大于 TED 的深度,MD 的深度最大。根据腐蚀坑的表面形貌、截面信息可以有效区分 TED、TSD 和 MD。如图 8(c)所示,MD 在腐蚀初始阶段,其 TSD 成分首先被腐蚀,腐蚀坑横截面呈等腰三角形,随着腐 蚀时间的增加,横截面逐渐变成椭圆形。由于横向腐蚀速率大于纵向腐蚀速率以及腐蚀剂的迁移,最终会 在腐蚀坑底部形成一个平台。腐蚀坑的形成过程需要通过应力场测试分析、理论模拟计算进一步验证。

3 结论与展望 湿法腐蚀是 SiC 表面改性、器件制造以及晶体质量表征、缺陷分析的重要方法。腐蚀过程包含晶体表 面氧化、氧化产物后续溶解,表面氧化过程需要电化学电路或者化学反应提供空穴。SiC 发生电化学腐蚀 时,晶体-电解液界面的能带结构和肖特基接触相似,腐蚀装置一般使用三电极体系,通常和光照辅助结合。 电化学腐蚀在多孔 SiC 制备、SiC 表面图形转移方面有广泛的应用。SiC 化学腐蚀过程没有载流子和电解 质参与,熔融 KOH 直接打开晶体表面化学键生成氧化物,机理和热氧化过程相似。化学腐蚀装置一般需 要满足加热、控温、防腐、隔离等要求,腐蚀不同掺杂类型的 SiC 需要使用不同添加剂。不同的 SiC 晶体 缺陷具有不同的腐蚀形貌,位错类型可以通过腐蚀坑的形状和尺寸进行区分。 湿法腐蚀虽然可作为上述领域的常规工艺手段,但在基础理论研究、实际工程应用中仍有许多不足之 处。SiC 晶体腐蚀缺陷的分析不够全面深入,今后需要在缺陷形成机理、模拟计算分析进一步研究。SiC 晶体质量表征目前采用的腐蚀设备和工艺差异较大,今后需要在腐蚀设备装置标准化、腐蚀工艺条件可量 化方向进一步研究。在 SiC 器件制造领域,湿法腐蚀之后得到的晶体表面相当粗糙,无法用于小尺寸的图 形化,整片晶圆的腐蚀均匀性差,今后需要在精确控制腐蚀速率以及整体提升腐蚀装置方面进一步研究。SiC 表面改性制备的多孔 SiC 在今后的研究中可以探索其在光电器件、储能材料方面的应用。 作者:张序清 1,2 , 罗 昊 1 , 李佳君 2 , 王 蓉 2 , 杨德仁 1,2 ,皮孝东 1,2 编辑:黄飞 (责任编辑:admin) |