|

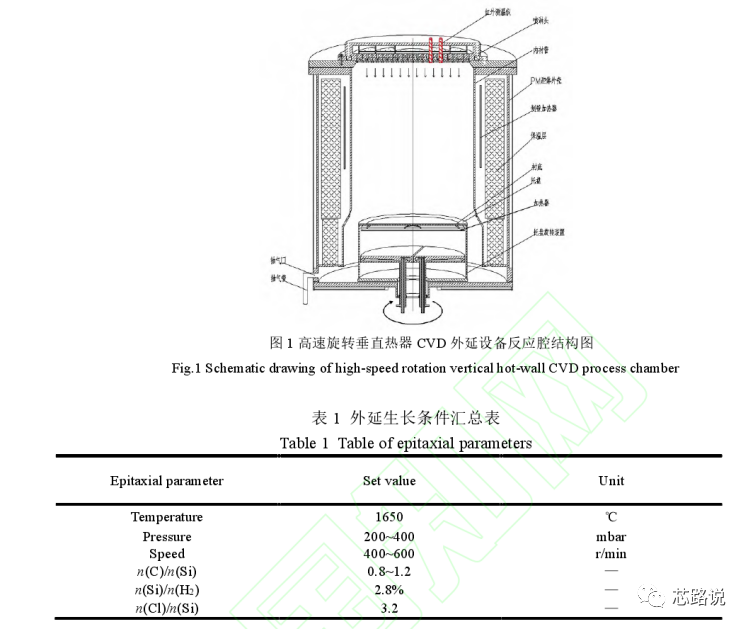

高速旋转垂直热壁CVD外延生长n型4H-SiC膜的研究 摘 要 采用高速旋转垂直热壁化学气相沉积(CVD)设备在偏向〈1010〉晶向 4°的 n 型 4H-SiC 衬底上进行了同质外延生长,在设定的工艺条件下,外延膜生长速率达到 40.44 μm/h,厚度不均匀性和掺杂浓度不均匀性分别 达到 1.37%和 2.79%。AFM测试显示表面均方根粗糙度为 0.11nm;Leica显微镜观察表明外延膜表面光滑,生长缺陷密度很低,没有宏观台阶结构;Raman 谱线清晰锐利,表现出典型的 4H-SiC 特征。综合分析表明,本实验使用 国产的高速旋转垂直热壁 CVD设备,在较高的外延生长速率下,获得了具有优良厚度均匀性和掺杂浓度均匀性的 高质量 4H-SiC 外延膜,对目前碳化硅外延产业的发展和半导体设备的国产替代具有良好的指导作用。 0 引 言 碳化硅(silicon carbide, SiC)作为第三代宽禁带半导体材料的典型代表,具有高临界击穿场强、高热导 率、高电子饱和漂移速度、大禁带宽度、抗辐射能力强等特点,极大地扩展了功率器件的能量处理能力, 能够满足下一代电力电子装备对功率器件更大功率、更小体积和高温高辐射等恶劣条件下工作的要求, 有缩小尺寸、减少功率损耗和降低冷却要求等优点,已经在新能源汽车、轨道交通、智能电网等领域带 来了革命性的变化。SiC器件不能在晶圆上直接制备,而是需要在SiC晶圆上沉积生长外延膜,利用外 延膜生产器件,因此SiC外延在产业链中处于承上启下的重要位置。 SiC薄膜生长方法有多种,其中化学气相沉积(chemical vapor deposition, CVD)法具有可以精确控制外延膜厚度和掺杂浓度、缺陷较少、生长速度适中、过程可自动控制等优点,是生长用于制造器件的SiC 外延膜的最常用的方法。1987 年台阶控制生长模式的提出帮助行业获得单一晶型的SiC外延膜,2012 年快速SiC外延工艺被发现,工艺中加入HCl气体或采用含Cl化合物如SiHCl3 (TCS)、SiCl4 等实现了高 达 112 μm/h的高质量快速外延,生长速率提升 10 倍以上的同时提升成膜质量。这两个重大突破很大程度 上推动了SiC外延生长和器件制造从实验室研究进入产业化应用阶段。SiC外延设备则发展出了不同的技术路线,比如冷壁和热壁、水平进气和垂直进气等,各有优缺点。基于提高温场和流场均匀性从而得到更好均匀性的目的,研究人员逐步开发了高速晶圆旋转技术应用于SiC薄膜外延设备,该技术有助于提高厚度均匀性和掺杂浓度均匀性,同时降低表面缺陷密度。Thomas等对比了冷壁和热壁CVD外延SiC 的厚度均匀性(5%~2%)和浓度均匀性(15%~6%),热壁CVD具有压倒性的优势,因此在实际生产中热 壁CVD已经应用于SiC外延产业。水平进气和垂直进气则依靠各自的一些特点,如水平进气设备本身便宜、 工艺容易上手,垂直进气设备输出稳定、PM性能优良,目前在SiC外延产业中占据各自的位置,但是从 自动化、兼容性和量产的角度看,垂直进气代表着碳化硅外延行业的未来。 国内从 2005 年开始陆续对SiC外延生长进行了一些研究,主要集中在外延生长的实验研究、机理探讨和外延结果的表征上,国内在SiC产业化方面处于初级阶段,在努力兼顾生长速率、外延膜质量和均匀性 的同时提高生产效率。高欣等在水平冷壁石英反应器中以超过 3 μm/h的速率生长质量良好的外延膜并进行了表征。闫果果等利用自制的垂直热壁CVD系统和硅烷制程,研究了生长温度对外延形貌的影响机理,和不同偏角的(0°、4°、8°)4H-SiC衬底上生长温度对外延生长速率的影响机制,生长速率最 高可以达到 26μm/h。毛开礼等研究不同刻蚀工艺、刻蚀温度对 4H-SiC外延层质量的影响,发现 1620 ℃ 下HCl气体刻蚀衬底 5 min后在 1600 ℃下进行外延生长,可以获得较好的外延生长表面,有效降低三角形 缺陷并避免形成台阶聚并。 近几年随着新能源汽车和光伏等应用的爆发式增长,对SiC的需求猛增,SiC外延的设备和工艺技术 在加速发展,但在保持薄膜晶体质量和均匀性的前提下,提高薄膜生长率和厚度仍然是当前SiC外延生长 所面临的巨大挑战。本文研究了使用国产CVD设备在 4H-SiC衬底上进行同质外延的情况。 1 实 验 1.1 原料和制备方法 本研究的同质外延生长实验是在芯三代公司开发的SiC外延CVD设备SiCcess中完成的,其反应腔属于垂直进气热壁式,同时配备高速晶圆旋转技术。图 1 显示了其反应腔结构,由喷淋头、热壁、托盘旋转装置、侧面电阻加热器和底部电阻加热器等组成。工艺气体通过顶部喷淋头垂直注入腔室,通过比衬底直 径稍大的导气筒,到达衬底表面发生外延生长反应,衬底通过底部加热器进行加热并通过旋转装置进行高速旋转。所用SiC衬底是从北京天科合达半导体股份有限公司购买的双面抛光偏向〈1010〉方向 4°的 4H-SiC衬底,为氮(N)掺杂n型,掺杂浓度为 1×1018 cm-3。SiC薄膜生长在直径 150 mm的Si面 4H-SiC晶圆 上,反应气体为三氯氢硅(TCS)和C2H4,流量分别为 850 和 140 mL/min,用H2和HCl气体进行外延前的 刻蚀和表面准备。H2 载气通过Ag-Pd纯化器净化,流量为 120 slm(slm为标况下L/min),反应室压力为 250 mbar(1 mbar=0.1 kPa)。外延生长的温度为 1650 ℃。表 1 总结了本研究的工艺生长条件。

1.2 性能测试与表征 利用Thermofisher Nicolet IS50 傅里叶红外检测仪FTIR检测外延膜的厚度,4D CVMAP 92A汞探针C-V 测试仪测试掺杂浓度,边缘消除为 5.0 mm。利用原子力显微镜(AFM)检测外延膜的表面粗糙度, Leica DM8000M RL显微镜观测表面缺陷情况,德国Witec激光共聚焦系统Raman散射光谱鉴别SiC薄膜晶型情况, 激发光为 532 nm激光。 2 结果与讨论 2.1 生长速率和薄膜厚度及其均匀性 外延生长 900 s,平均厚度为 10.11 μm,经计算生长速率为 40.44μm/h,达到了较高水平。通过分析本实验的工艺条件、工艺制程和设备结构,可能的原因有以下 3 个: 1)生长压力为 250 mbar,低压将降低生长气体的分压,有利于提高生长速率。 2)选择了三氯硅烷TCS而不是硅烷为硅源。La Via等对含氯化物在外延反应中的机理进行了研究,在 1500~1650℃时,H2-SiH4-C3H8 气体中主要的Si类物质是原子状的Si,其化学性质活跃,如果超过了临界分压就会发生聚合反应,形成Si团簇,这就是气相中的均匀成核,这一临界分压决定着可以投入外延炉中的原料气体的上限。选用TCS为硅源时,SiHxCly成为了主要的Si类物质,而SiHxCly在 1500~1650℃的正常生长温度下很难发生聚合反应,其临界成核浓度较高,可以通入更多的原料气体,从而能够实现高速生长。 3)本实验外延设备中采用的垂直气流进气配合气体导流筒的方式提升了气体供应和使用效率,从而提升了反应速率。Ishida研究发现,如果气体流向平行或倾斜于衬底,就会有大量气体无法参与外延生长而流失;而如果气体流向 90˚垂直于衬底,气体直接流向衬底表面进行生长,就较少浪费;气流方向垂直于衬底的情况下,在衬底与进气口之间配置与衬底直径相同或相近的导气筒时,可获得最大生长速率。参考图 1,本实验采用的垂直气流进气方式和安装的气体 导流筒对反应速率的增加有实质帮助。

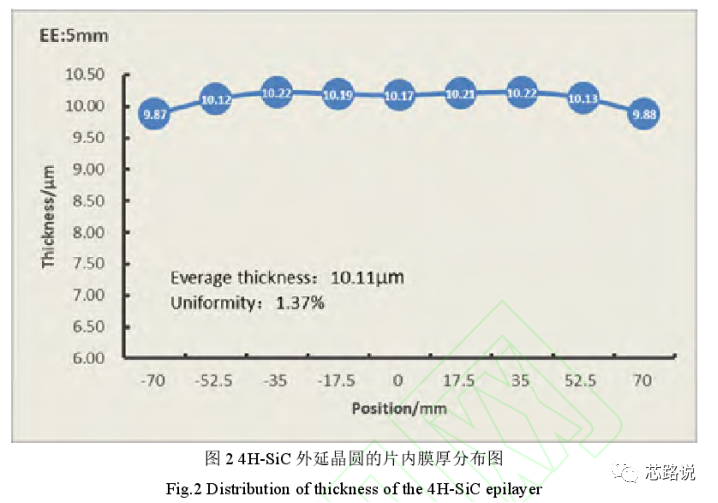

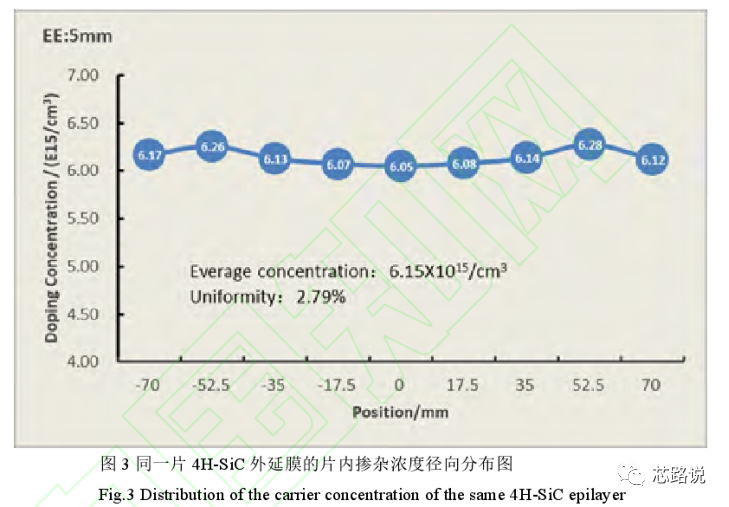

图 2 为所获得的 4H-SiC外延晶圆的 17 点按照距离圆心位置平均后的厚度测试结果。如图所示,该 4H-SiC晶圆的最大外延层厚度为 10.22 μm,最小外延层厚度为 9.87 μm,平均厚度为 10.11 μm,不均匀 性(以标准偏差/平均值表示)为 1.37%,沿半径方向的膜厚波动非常小,有非常高的均匀性。 本实验能够获得好的厚度均匀性的原因,可以从温场和流场两个方面分析。 首先,Daigo等对高速旋转垂直气流CVD反应器在 6 英寸(1 英寸=2.54 cm)SiC衬底上同质外延的研究中发现,相对于单一加热器,底部内圈和外圈两个加热器精准独立控温可以得到更均匀的晶圆表面温度分布,厚度均匀性和掺杂均匀性可以分别从 5.3%和 8.8%提升到 3.4%和 5.6%,成膜性能大幅提升。而本实验设备的反应腔底部安装了内、中、外三个加热器,实现分别独立调整控制,可以更加精准地控制温度,通过局部补偿,特别是通过调整外加热器补偿边缘位置温度,确保反应表面温度的均匀性,温控精度可以达到±2 ℃,从而得到厚度沿直径方向的高均匀性。 其次,在腔体内的气流场方面,一方面覆盖反应腔上表面的喷淋头可以 确保进气均匀,另一方面,适当压力和转速下的衬底旋转可以使进气以活塞流的形式流过腔体到达衬底反应表面,确保反应气体均匀供应到衬底反应表面上。Mitrovic等对垂直热壁旋转反应器的流型研究发现,在不同的压力和转速下,反应室内分别呈现浮力流、活塞流和旋转流 3 种流型,在 200~600mbar压力 下、400~1000 r/min转速下得到的活塞流是对外延生长最有利的理想流型,而本实验的压力和转速就在此 理想范围内。因此,本实验条件下,从温场和流场两个方面促使反应气体以活塞流形式持续均匀的供应 到均匀加热的衬底反应表面,进行外延生长,从而确保得到高厚度均匀性的外延膜。这些因素下产生的 均匀的温场和流场同样作用于氮气在反应表面进行均匀的n型掺杂,从而本实验中外延膜掺杂浓度同样具有高均匀性。 本研究中膜厚沿径向的变化由中心向边缘先变厚再变薄,与水平式外延设备通常的厚度变化趋势类似,水平式外延炉的解释通常是因为沿径向温度降低厚度变高,然后在边缘位置由于边缘效应而变薄。 按照Daigo等的研究,垂直式外延设备膜厚沿径向的变化,根据温度、n(C)/n(Si)和载气流量的变化而导 致的中间厚边缘薄和中间薄边缘厚等不同的变化模式,相应地也有多种方法可以用来调整厚度不均匀性, 这是垂直式外延设备的一个优势。 2.2 掺杂浓度及其均匀性 经测定,本实验条件下所用设备的n型背景掺杂浓度为 1.4×1014 cm-3,用于器件生产的碳化硅外延片 的n型掺杂浓度在 1015 cm-3 量级,较低的背景掺杂浓度可以为生产不同掺杂浓度的外延片提供很好的自由 度,这也是外延设备符合产业化需要的一个重要性能。说明反应腔中吸附在腔体内壁和石墨件上的残余氮气经过烘烤可以很快解吸耗尽,能够迅速降低掺杂浓度到可以稳定生产的水平。此外,使用涂覆了SiC 的纯净石墨件也减少了杂质的释放和掺入。 图 3 为同一外延晶圆的 17 点按照距离圆心位置平均后的掺杂浓度测量结果。该外延晶圆的最大掺杂 浓度为 6.28×1015 cm-3,最小掺杂浓度为 6.12×1015 cm-3,平均掺杂浓度为 6.15×1015 cm-3。独立精确控 制N2 流量和n(C)/n(Si)是可以根据产品规格需求来灵活精确控制掺杂浓度的重要因素。 经计算,本实验获得外延膜的掺杂浓度不均匀性(以标准偏差/平均值表示)为 2.79%,浓度呈轻微的 U形分布,浓度值在晶圆边缘稍高于中间区域,仍然达到优良水平。本文 2.1 小节中对实验温场和流场的 分析同样适用于掺杂均匀性的分析,掺杂气体N2 与反应气体一起以活塞流形式均匀的供应到被均匀加热 的衬底表面进行掺杂,从而能够确保得到高浓度均匀性的外延膜。由于边缘效应,掺杂浓度在边缘处有 一些突变是一个常见的现象,在外延生产中如何调整工艺条件尽可能降低其程度从而提高均匀性是工艺 工程师日常要面对的问题。

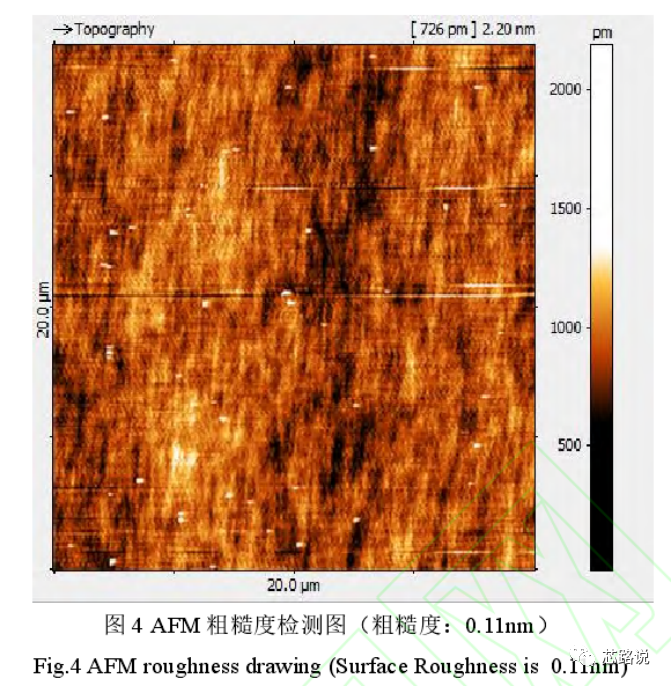

2.3 综合性能评估 在SiC外延生产中,最优先重视的品质判定参数是外延膜厚度均匀性和掺杂浓度均匀性,厚度和掺杂 浓度两项指标直接关系到器件性能和成品率,均匀性良好的外延膜才能用于后续器件生产。实际生产中对外延膜厚度和掺杂浓度实施 100%全检,减小其偏差和提高均匀性对SiC外延生产极端重要。 孙国胜总结分析了自 2001 年以来的不同外延生长系统所获得的 4H-SiC 外延晶圆的性能指标,通 过对比不均匀性数据发现,和收集到的最优数据相比,本实验取得的厚度不均匀性 1.37%仅次于 2 英寸的 0.4%和 4 英寸的 0.26%,掺杂浓度不均匀性 2.79%显著优于所有的实验结果(绝大多数都在 4%到 10%之 间),考虑到本实验对象是 6 英寸的晶圆,相对于 2 英寸和 4 英寸的晶圆,实现高厚度和掺杂浓度均匀性更困难,因此相比之下本实验结果具有更大的优势。同时在实验中发现,实验设备采用 3 个独立控温的 底部加热器和可以灵活调整进气的喷淋头,使得工艺调整更容易,更符合 SiC 产业化量产需求。 综合性能分析表明,本实验使用高速旋转垂直热壁CVD设备和TCS-C2H4 工艺制程,在较高的外延生 长速率的同时,可以获得具有优良厚度均匀性和掺杂浓度均匀性的 4H-SiC外延膜,对目前碳化硅外延产 业的发展具有一定的参考意义,也证明了国产半导体设备可以有不输于进口设备的性能,完全可以逐步 实现进口替代。 2.4 表面粗糙度 图 4 分别为生长的外延晶圆中心处的表面 AFM 形貌,扫描范围为 20 μm×20 μm,相应的均方根粗 糙度为 0.11 nm。从图中可以看出,外延膜表面光滑,没有观察到宏观台阶(Macro-step)结构,说明外延过 程是稳定的台阶流生长,没有发生台阶聚集。这表明,采用优化的外延生长工艺,使用高速旋转垂直热壁 CVD 设备可在低偏角衬底上获得良好表面形貌的外延膜。

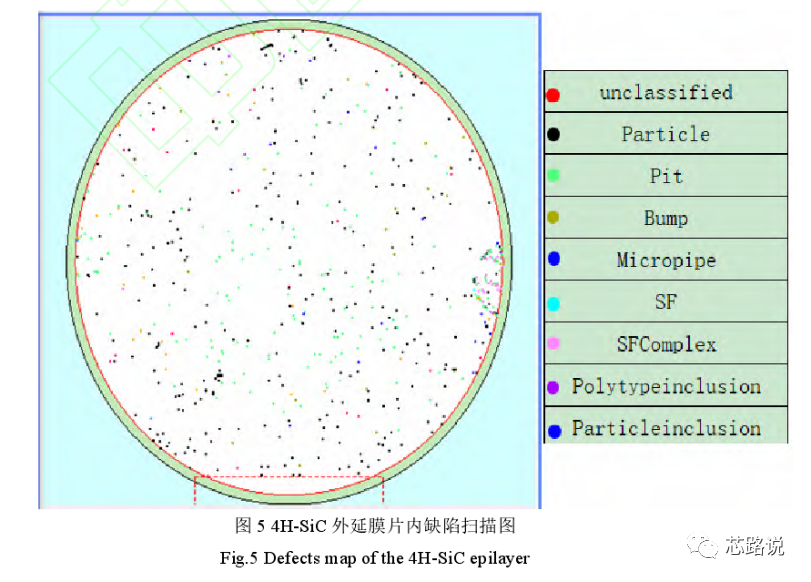

2.5 缺陷密度 图 5 为该外延晶圆的缺陷扫描结果图,其总缺陷密度为 5.58 cm-2,所统计的外延层表面缺陷包括微管 缺陷、pits、三角形缺陷、掉落物缺陷和胡萝卜缺陷等常见的形貌缺陷。本研究主要考虑掉落物缺陷 (downfall),其缺陷密度为0.11 cm-2。除了设计上降低反应腔中进气口处温度,减少不希望的沉积物产生 之外,研究发现高速旋转结合优化生长条件可以大幅降低掉落物缺陷率。反应腔壁上的副产物 3C-SiC晶 体容易产生掉落物缺陷和三角形缺陷,而晶圆高速旋转将直接把掉落物甩出反应区,可以大幅降低掉落 物缺陷率。Daigo等对比转速 50 r/min和 300 r/min掉落物缺陷率,高速旋转可以显著减少缺陷和拉长维 护间隔时间,300 r/min下累计生长 3000 μm情况下,其掉落物缺陷率仍然低于 0.2 cm-2。本实验中>300 r/min的高速旋转是掉落物缺陷密度低的重要原因。

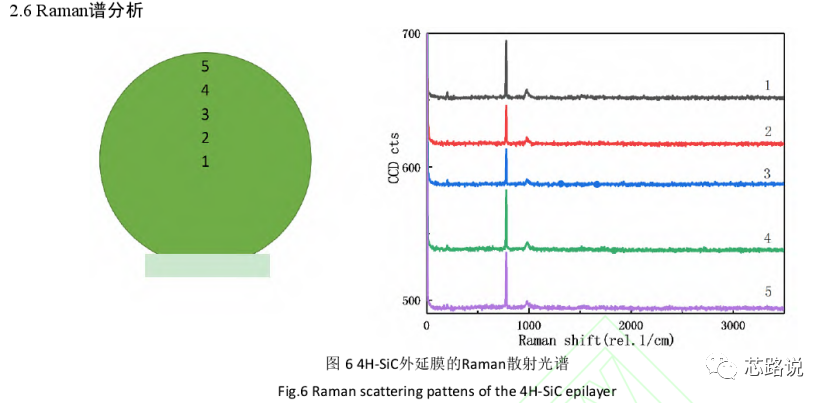

图 6 给出了外延膜和衬底的Raman散射谱,两个主要的拉曼峰为 777 cm-1(TO phonon, Si-C横向振动 峰)和 981 cm-1(LO phonon, Si-C纵向振动峰),谱线清晰锐利,为典型的 4H-SiC特征峰,与 4H-SiC晶体 吻合,峰位的微小偏差与掺杂物有关。证明本实验可以得到高质量的 4H-SiC晶体。 3 结 论 利用高速晶圆旋转垂直热壁CVD技术,在 4H-SiC衬底片上成功地生长了高质量的同质外延膜。在设 定的工艺条件下,生长速率达到了 40.44μm/h。外延膜厚度约为 10.11μm,厚度不均匀性为 1.37%,掺杂 浓度为 6.15×1015cm-3,浓度不均匀性为 2.79%,AFM测试显示样品表面均方根粗糙度为 0.11nm,掉落 物缺陷密度为 0.11 cm-2,Raman 散射谱表明晶体为高质量的 SiC 膜。本研究证明了利用国产设备能够在高生长速率下获得高厚度均匀性、高浓度均匀性和低缺陷率的 4H-SiC 外延膜,对 SiC 外延研究和产业化有 一定的参考意义。未来的研究中,需要进一步进行批次试验研究设备的重复性,继续探索SiC 外延反应机理,对温场和流场进行模拟和优化,同时进行 8 英寸SiC外延的前瞻性研究,推进 SiC外延的产业化发展 和国产化进步。

编辑:黄飞 (责任编辑:admin) |