|

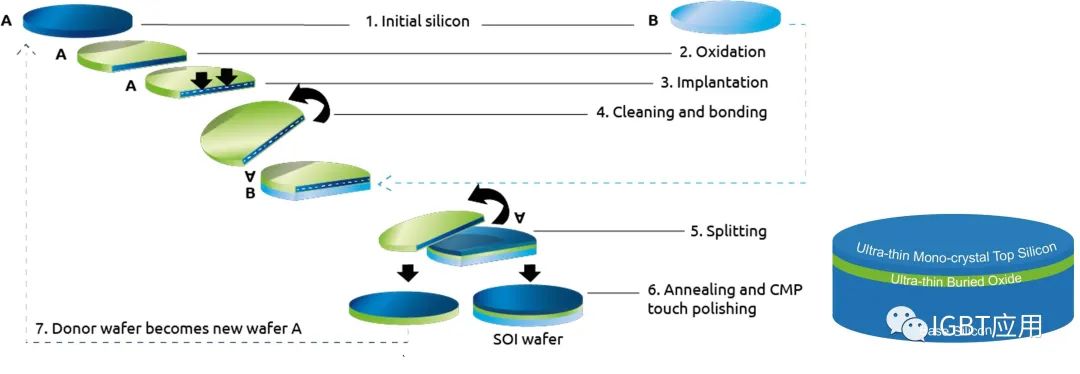

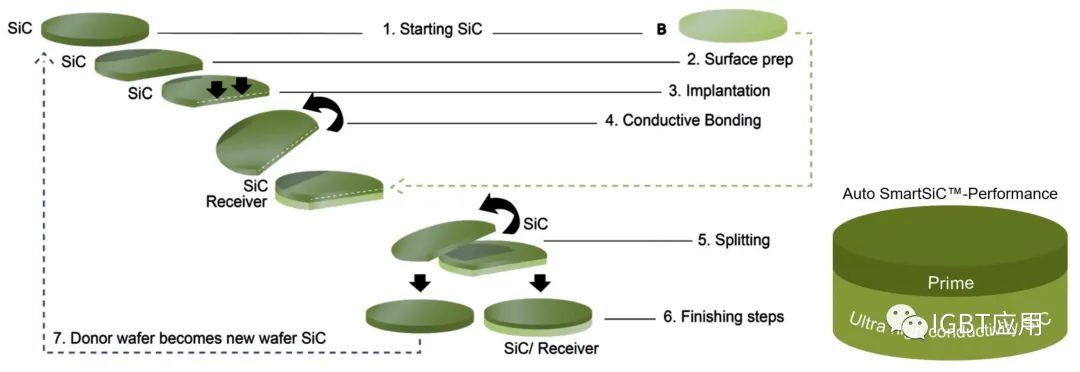

前言 在电动汽车的逆变器中采用碳化硅 (SiC) 的理由非常充分。在取代传统的硅基逆变器时,SiC 解决方案将带来约 5-10% 的效率提升。这意味着更多的电力被输送到电机,而不是浪费在直流-交流电力转换过程中。虽然进行这种转变是有成本的,但通过减少车辆昂贵、笨重的锂电池,可以得到更多的回报。因此,世界各地的汽车制造商都在开发 SiC 逆变器,并且对碳化硅 (SiC-MOSFET) 和关键碳化硅衬底本身的需求从未如此之大。据多位分析师预测,2023 年 SiC 市场价值将达到 10-20 亿美元,并且复合年增长率达到 30%。 然而,关于这个新兴行业的未来仍然存在一些重要问题。最令人担忧的是碳化硅衬底的成本和供应。尽管Wolfspeed、Coherent和其他公司宣布在不久的将来增加晶圆供应,但材料的可用性仍然是行业的一个具有挑战性的限制,导致交货时间长和成本高。 此外,最初在 2017 年推出 Model 3 时引发 SiC 热潮的特斯拉宣布,他们将减少未来低成本、低功率汽车中SiC 的使用量。这其实可以被视为一个积极因素:这最终表明 SiC MOSFET 将用于低功率、大规模生产的电动汽车,而迄今为止 SiC 主要局限于高功率/豪华车领域。然而,鉴于该解决方案据传是混合 Si IGBT – SiC MOSFET 解决方案(尽管所有 SiC解决方案都有价值),汽车制造商仍然面临着降低 SiC 芯片成本的压力。PGC Consultancy 和 Exawatt 的成本分析显示,衬底占成品芯片成本的 40-50%,市场需要找到这种最基础材料的降本空间。 鉴于 SiC 衬底的稀缺性和成本,Soitec 的 SmartSiC 产品成为市场就该问题最常讨论的主题之一也就不足为奇,此外还有 Wolfspeed 向 200mm 的过渡以及中国厂商在市场上的崛起等。在深入探讨 Soitec 的 SmartSiC 产品时,我们着手解释它是什么、它对设备技术和成本可能产生的潜在影响以及其技术和运营模式面临的主要挑战是什么。 SmartCut 流程概述

Soitec 转向碳化硅

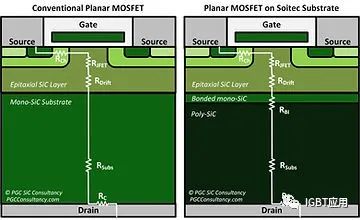

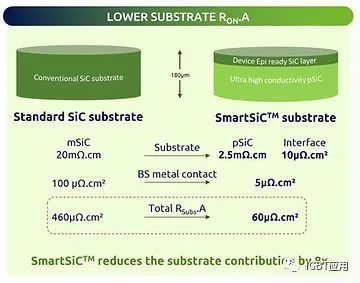

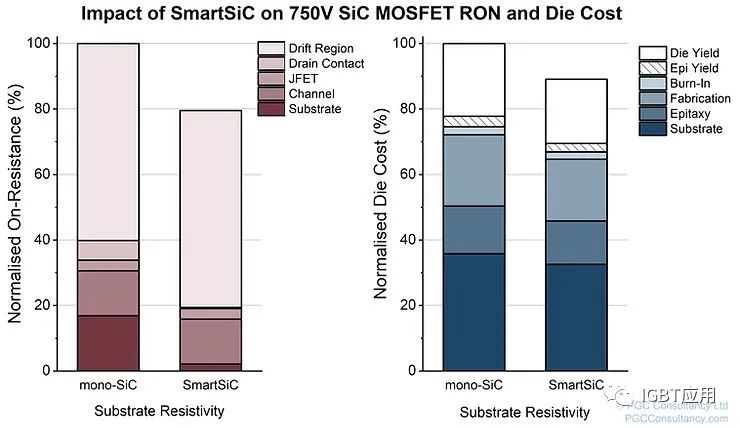

相反,Soitec 认为他们拥有优质产品,基于 SmartSiC 衬底的优势,可以最大限度地减少与衬底相关的电阻。他们声称对衬底的影响将对降低总器件电阻 (Rds,on) 产生重大影响,从而允许生产在给定电阻率下更小的芯片。正如我们之前所讨论的,更小的芯片意味着每个晶圆上可以生产更多的产品,并且产量略有提高,从而降低单个芯片的成本并提高晶圆厂的产能。 为了了解潜在的衬底电阻改进,值得回顾一下它在 SiC 功率器件中的作用,例如下图中的平面 MOSFET。功率器件垂直排列,高压漏极端子位于衬底的背面。这种布置使器件的电流密度最大化,但它需要电子向下穿过薄漂移区,然后在到达漏极之前穿过衬底。 当传统的单晶 SiC 衬底通过晶种升华生长时,晶体质量(低缺陷密度)和掺杂密度(低电阻率)之间存在基本的权衡。由于衬底是后续外延生长的基础,因此衬底的质量不能受到影响,因此其电阻相对较高(通常为15-25 mOhm-cm)。衬底的有限掺杂密度还增加了衬底和漏极之间的小接触电阻(Rc)。相反,在生产多晶碳化硅衬底时,其缺陷密度并不重要,因此可以将其掺杂密度推至极限,从而最大限度地降低其电阻。 此前,Soitec 一直不愿透露太多有关其晶圆规格的信息,在营销中仅提及其电阻率的最大值。然而,最近在布鲁塞尔举行的 CS International 2023 上,Soitec 首次展示了其衬底的“典型”值,如下图所示。据此,典型的多晶碳化硅电阻率为 2.5 mOhm-cm,具有键合界面在电阻率上增加 10 µOhm-cm2。他们还表示,高掺杂几乎消除了接触电阻,将其从 50-100 µOhm-cm2 降低至 5 µOhm-cm2。

最后,在回答我的问题时,Soitec 声称他们能够实现更 flatter substrate,并分享与单 SiC 相比较低 SFQR 值的数据。虽然这将有助于加工,可能提高产量,但其好处对于本文的模型来说是无法量化的。 分析 SmartSiC 衬底的成本效益

结果,使用 Soitec 的“典型”电阻率值,我们的 750V 沟槽 SiC MOSFET 的总器件电阻 x 面积 (Ron.A) 降低了 20%。考虑到缩小芯片尺寸时的热效应,这意味着芯片尺寸缩小了 9.1%。较小的芯片增加了每个晶圆的芯片数量,并提高了成品率。再加上无需激光退火的制造工艺,意味着成品芯片成本降低了 10.9%。 如果 Soitec 的典型电阻率值得到验证,那么这些电阻率的降低确实会令人印象深刻。考虑到罗姆的第 4 代MOSFET 的 Ron.A 比第 3 代低约 40%,20% 的降低类似于未来 Ron.A 在单代飞跃中的降低。此外,这假设有关设备的所有内容都保持不变。例如,如果封装要逐代改进,那么更有效的散热可以进一步缩小芯片尺寸。 较小芯片的影响对 IDM 的利润率产生复合影响。新一代更小的芯片在每个晶圆上生产更多的器件,每个器件的生产成本都比上一代更低。如果芯片销售价格保持固定,且IDM 不将任何成本节省让利给客户,那么他们的利润率将大幅增加,在上述 750V MOSFET 的情况下将增加 29%。在供应受限的市场中,IDM 或许能够攫取所有利润率;然而,随着时间的推移,随着竞争的加剧和市场对价格变得更加敏感,这将允许维持之前的利润,从而将成本降低让利给客户。 当对 1200V MOSFET 应用相同的分析时,由于支持更高电压所需的更厚、更低掺杂的漂移区,衬底电阻的影响被削弱。因此,SmartSiC 衬底使器件的 Ron.A 降低了 14.2%,相当于芯片成本降低了 8.4%。假设成本节省没有让利给客户,则增加的利润为 21%。 然而,Soitec 热衷于提出一种替代模式,即他们可以充当技术许可公司,向客户提供 SmartSiC 工艺作为其晶圆厂的工具箱。这个想法是,这可能会导致垂直整合的 IDM 至少减少安装90%的 SiC 晶体生长炉,转为安装可以重复使用其单 SiC 衬底的 SmartSiC 系统,并具有前面提到的低电阻特性的额外优势。为了实现这一点,人们不仅需要考虑 Soitec 晶圆的技术优点,还需要考虑财务权衡。 Soitec 自己表示,如果实施这一举措,衬底供应将节省资本支出和运营支出。 良率、可靠性鉴定和晶圆厂集成 缺陷密度 第一个问题与 SmartSiC 处理步骤之后单晶 SiC 层内的缺陷密度有关。缺陷的任何增加都会对良率产生负面影响,从而减少前面概述的好处。在PGC,我们确信氢注入、键合、分裂、高温退火和抛光等复杂工艺对衬底不利;然而,这些都是相当标准的制造技术,不太可能产生缺陷(例如与外延生长不同)。 Soitec 的回应是向 ICSCRM 引用了他们自己的2021 年会议论文。在本文中,对供体和 SmartSiC 衬底对进行 KOH 蚀刻后拍摄的图像揭示了匹配的缺陷密度。尽管本文分析的总面积仅为 1 × 1 mm,但这是一个很好的分析。随着时间的推移,将该技术扩展到整个晶圆,或者更好地使用高分辨率X 射线衍射成像 (XRDI) 技术来生成智能切割层的完整 3D 缺陷图,将有助于证明整个晶圆上的缺陷密度。 可靠性 在包含键合界面的衬底上形成功率器件会带来一个经常被问到的问题:面对电动汽车使用寿命的热循环,这种键合是否可靠?Soitec 再次想方设法解决这个问题,聘请埃尔兰根的 Fraunhofer IISB 来执行功率循环测试。在 PCIM 2022 上发表,埃尔兰根的团队对许多肖特基二极管进行了测试,让足够大的电流通过它们,在 3 秒内将温度提高 120K,然后在接下来的 9 秒内让它们降温下来。 不透明基材与透明基材 传统 SiC 衬底和 SmartSiC 衬底之间的区别在于它们的颜色和透明度。氮掺杂单晶碳化硅 4H-SiC 的独特之处在于几乎透明,据我所知其颜色接近橄榄石。明显的区别在于,多晶碳化硅是黑色且不透明的,如图 6 所示。当被问及这种变化对光刻等制造设备的影响时,Soitec 淡化了对单晶硅衬底的光学传感器的影响。对此问题,评论称他们将与客户合作做出所需的调整。对我们来说,很明显,专门针对一种晶圆类型或另一种晶圆类型的生产线设置不会有任何问题,之间的切换需要调整或重新校准。 单个SiC 衬底可重复使用 10 倍 SmartSiC 的任何价值案例背后的问题都是 10 次重复使用次数。在回答有关 10 倍数字稳健性的问题时,Soitec 表示,这是“基于对 1500 多个 SmartCut SiC 衬底的分析,并利用了每年超过 200 万个 SmartCut 硅晶圆的积累知识”。 我们仍然清楚,如果要在 IDM 内就地推出 SmartSiC 系统,则需要明确该产量是可实现转产的。 结论 SmartSiC 仅使用微米薄的单 SiC 层粘合到超低电阻多晶 SiC 衬底上。PGC Consultancy 仅根据 Soitec 公开宣称的衬底值计算出,SmartSiC 衬底可将 750V MOSFET 的总电阻降低 20%,从而使每个 750V 额定 MOSFET 芯片节省 10.9% 的成本。假设客户的芯片价格不变,将节省成本与提高产量相结合,可计算出利润增加了 29%。 |