|

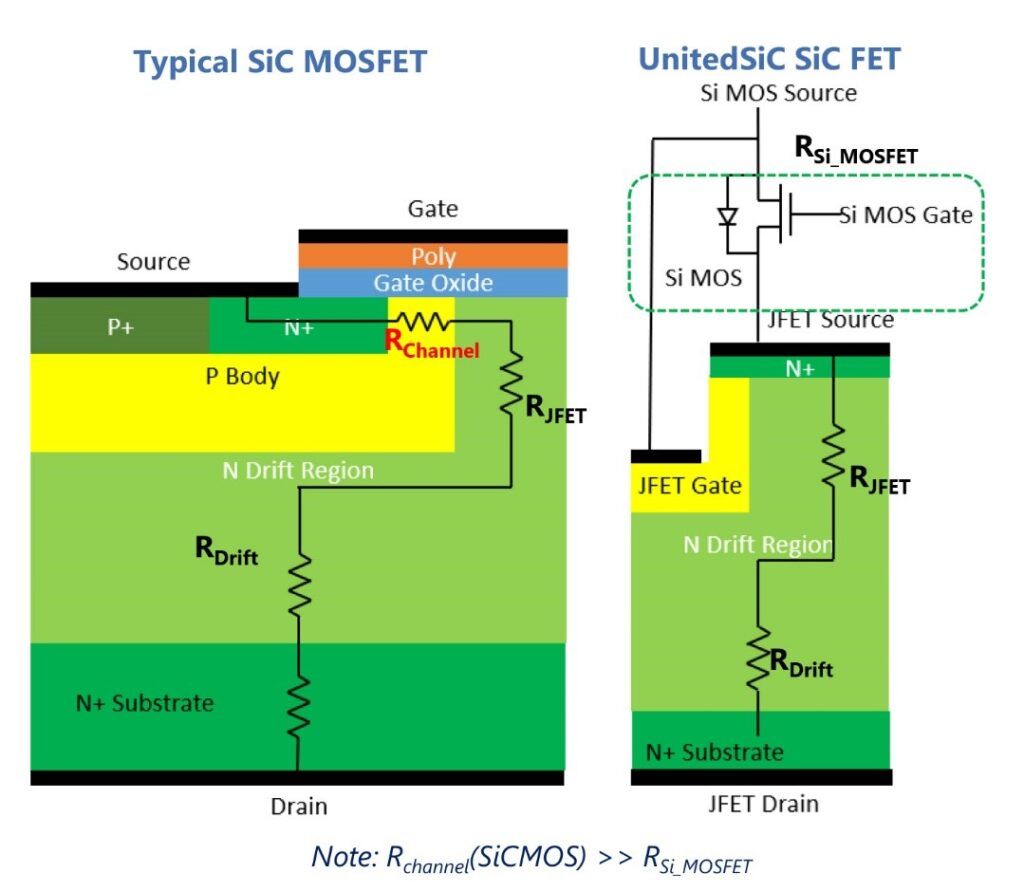

性能是一个主观术语 - 它可以以任意多种方式进行衡量,但在功率转换领域,它归结为两个相互依赖的主要值,效率和成本。众所周知,硅作为半导体开关材料在传导和动态损耗性能方面都达到了极限,因此越来越多地考虑碳化硅和氮化镓宽带隙技术以获得更好的性能。这些材料更好的介电击穿特性允许更薄、更高的掺杂阻隔层和更低的导通电阻,而较小的芯片尺寸也降低了器件电容,降低了动态损耗。与硅相比,损耗较低,但在实践中,宽带隙器件的某些方面更差——SiC MOSFET 和 GaN HEMT 晶体管通常需要严格控制的栅极驱动条件才能获得最佳性能。与硅开关相比,还存在一系列困难的差异,例如SiC MOSFET栅极阈值的可变性和迟滞以及GaN中缺乏雪崩额定值。 碳化硅场效应晶体管更接近理想开关 接近理想、实用的开关并不一定是一个巨大的飞跃——如果将简单的垂直沟槽 SiC JFET 与硅 MOSFET 结合使用,您将获得更低的归一化总损耗、简单、非关键的栅极驱动以及具有高雪崩和短路额定值的坚固部件。该器件为碳化硅FET级联码,如图1(右)所示,左图为碳化硅MOSFET。SiC MOSFET中的沟道电阻R沟道被SiC FET中的低压Si MOSFET的电阻所取代,后者具有更好的反转层电子迁移率,因此损耗更低。SiC FET 具有较小的相对芯片面积,尤其是将共封装的 Si MOSFET 堆叠在顶部时。

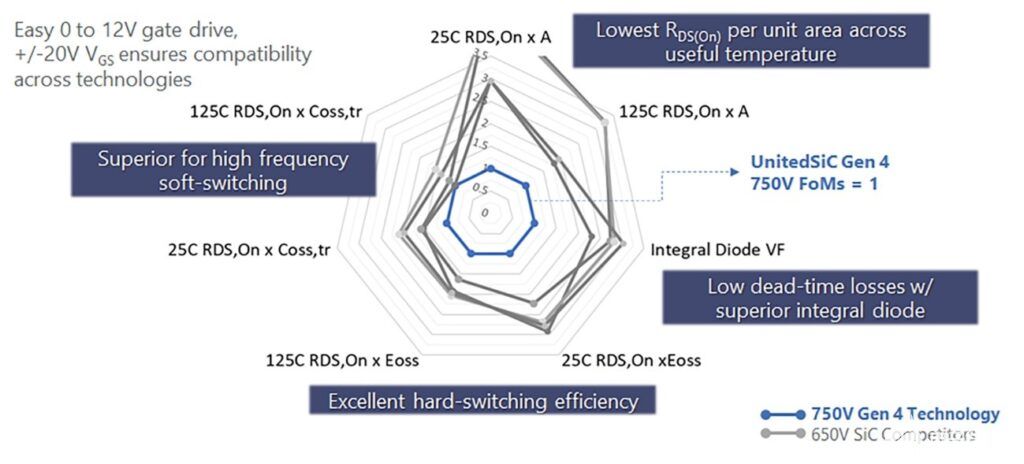

图 1:碳化硅 MOSFET(左)和碳化硅场效应晶体管(右)架构比较 比较现实生活中的性能最好使用“品质因数”(FoM),该品质因数结合了给定芯片尺寸的不同应用中传导和开关损耗的贡献,这对于每个晶圆的良率以及成本非常重要。图 2 显示了一个选择,将可用的 650V 碳化硅 MOSFET 与 UnitedSiC 的 750V 第四代碳化硅 FET 进行了比较。RDS(ON)xA或每单位面积的导通电阻是一个关键的FoM,对于给定的损耗性能,较低的值表示芯片面积较小,每晶圆的良率越高。另一个FoM,RDS(ON)氙气开放源码软件,,或导通电阻和输出开关能量的乘积,表征了导通和开关损耗之间的权衡,这在硬开关应用中很重要。福姆·DS(ON)xCOSS (tr),导通电阻与时间相关输出电容表示高频软开关电路中的相对效率性能。一个重要的比较是积分二极管的正向压降。在碳化硅场效应管中,VF是硅MOSFET体二极管压降加上第三象限中的JFET电阻压降之和,其总和约为1至1.5V。对于SiC MOSFET,该参数值可能超过4V,在电流通过集成二极管换向的应用中,在开关死区时间内会导致显著的传导损耗。图中与导通电阻相关的FoM在25°C和125°C下显示,表明SiC FET在实际条件下具有出色的性能。

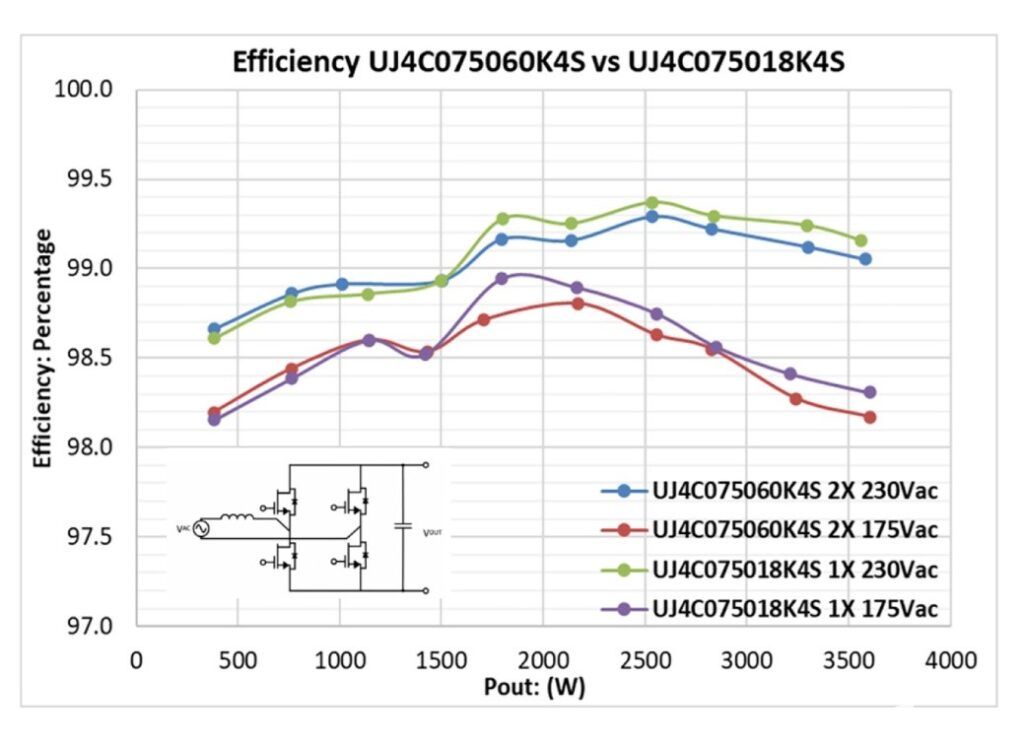

图 2:碳化硅场效应管和碳化硅 MOSFET 之间的 FoM 比较 3.6kW 碳化硅场效应晶体管图腾柱 PFC 级演示器峰值效率为 99.3% 也许SiC FET性能的最佳演示是在典型应用中 - 图腾柱PFC级。长期以来,该电路一直被认为是交流线路整流和功率因数校正相结合的潜在高效解决方案,但它在高功率下很难开关,硅MOSFET技术会产生不可接受的动态损耗。SiC FET 解决了这个问题,UnitedSiC 的 3.6kW 演示器在 99VAC 时显示出 3.230% 的峰值效率,有助于更轻松地实现 80+ 钛系统效率等级(图 3)。电路“快速”支路的两个8毫欧碳化硅场效应管中的每一个仅耗散18W,硅MOSFET用作“慢”支路的同步交流线路整流器。这些可以用硅二极管代替,以获得低成本的解决方案,仍然可以实现99%+的效率。该图还显示了并联 60 毫欧 SiC FET 或每个快速支腿开关的单个 18 毫欧 SiC FET 所获得的结果。

图 3:使用 SiC FET 在 3.6kW TPPFC 级中实现的效率 仿真工具使碳化硅场效应晶体管的选择变得容易 使用UnitedSiC“FET-Jet”计算器可以轻松选择最佳SiC FET器件以获得最佳性能。这是一个免费使用的基于 Web 的工具,允许用户从一系列整流器、逆变器或隔离和非隔离 DC/DC 拓扑中选择他们提出的设计。然后输入工作规格,并从 SiC FET 和二极管的 UnitedSiC 系列中选择器件。该工具可立即计算效率、元件损耗及其导通和开关贡献之间的分配、结温上升等。支持并联器件的效果,并可指定实际散热片性能。 仿真结果和实际示例表明,SiC FET可以显著提升功率转换器的性能。我首先说成本也是一个因素,当考虑系统效应时,SiC FET在这里也得分,更高的效率和更快的开关减少了散热器和磁性元件的尺寸和成本,从而降低了系统和拥有成本的总体平衡。 审核编辑:郭婷 (责任编辑:admin) |