|

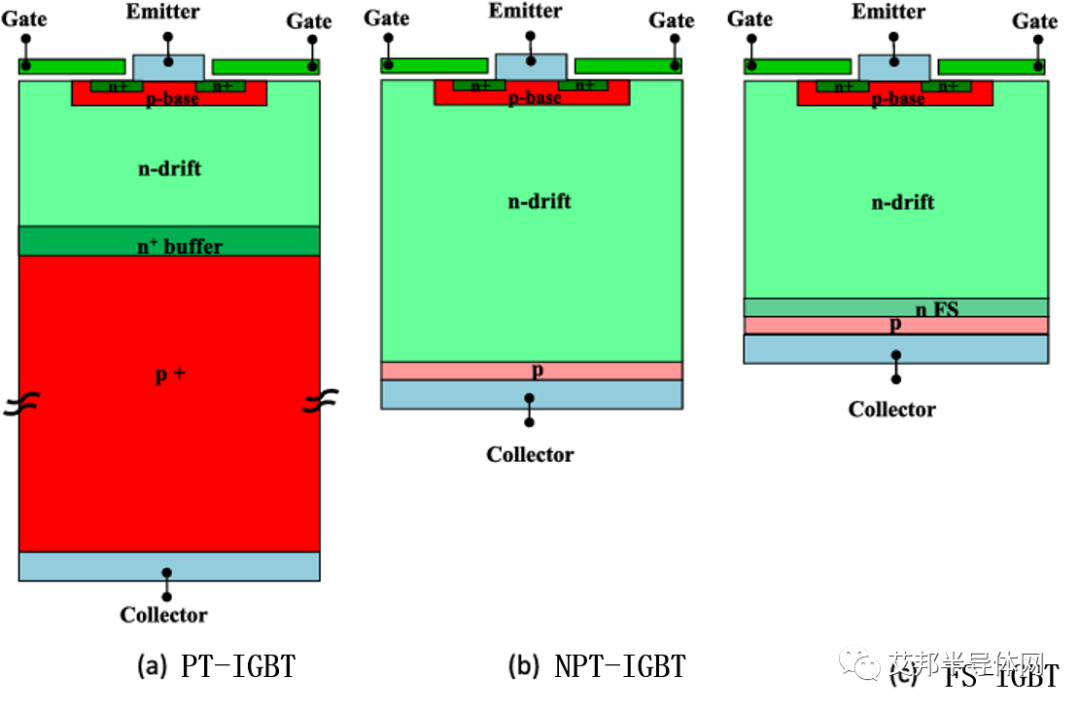

激光退火是绝缘栅双极型晶体管(IGBT)背面工艺的重要步骤。对离子注入后的硅基IGBT 圆片背面进行激光快速退火,实现激活深度,有效修复离子注入破坏的晶格结构。随着IGBT技术发展和薄片加工工艺研发的需要,IGBT背面退火越来越多应用激光退火技术。 1.IGBT退火技术 在垂直方向上,IGBT结构经历了穿通型(pouch through,PT),非穿通型(non pouch through,NPT)和电场截止型(field stop,FS),使器件的整体性能不断提高。

图 IGBT结构的变化 在NPT和FS型IGBT中,常见的工艺流程是先完成正面工艺包括正面金属化工艺,再进行硅片背面减薄,达到需要的硅片厚度,之后通过离子注入和退火工艺在背面形成P+区域(NPT IGBT的集电区)或同时形成FS IGBT的P型区(集电区)和n型场截止层或缓冲层。

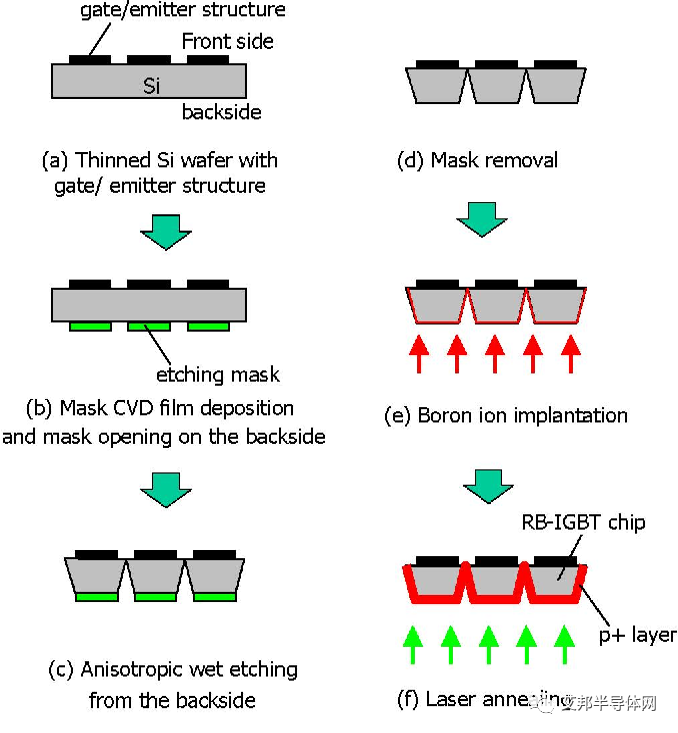

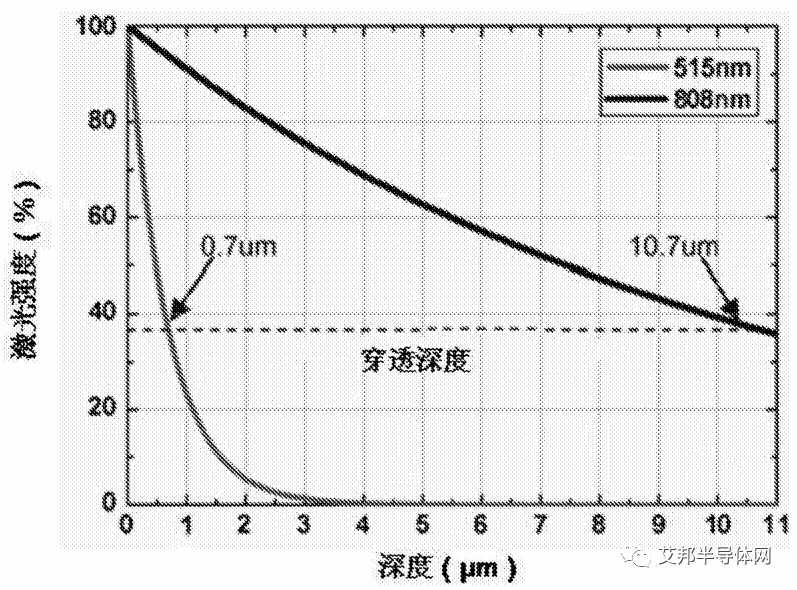

图 IGBT 工艺流程 由于硅片正面金属铝的存在,此处的退火工艺必须保证硅片正面温度要小于500℃,因此用炉管工艺来激活时温度必须低于500℃(一般选择400-450℃)。但在这一温度范围内,注入离子的激活率很低,对器件的性能调整造成影响。 激光退火由于能够对硅片背面进行局域加热,在硅片背面局部形成极高温,大幅提高背面注入离子的激活率,同时保持硅片正面在较低温度。 2.激光退火技术 20世纪60年代后期和20世纪70年代初期偶尔出现过关于激光退火的报道,但是激光退火直到1971年才被发明出来。为了保证不损伤正面的器件结构,并保证背面的激活效果,从IGBT第四代之后,逐步采用激光退火技术取代传统热退火技术。 激光退火的原理是用激光束照射半导体表面,在照射区内产生极高的温度,使晶体的损伤得到修复,并消除位错的方法。它能有效地消除离子注入所产生的晶格缺陷,同时由于加热时间极短(约为普通热退火的百万分之一),可避免破坏集成电路的浅结电导率和其他结特性。

图 激光退火波长与深度的关系示意图 激光退火工艺可以有效修复离子注入破坏的晶格结构,获得比传统退火方式更好的离子激活效率和激活深度,且不损伤硅片的正面器件,从而在IGBT制造过程中得到业界的广泛关注和应用。 编辑:黄飞 (责任编辑:admin) |