|

最近有许多正在全球范围内研究和开发的技术,例如晶体管GAA(Gate All around)、背面供电以及3D IC。 “VLSI研讨会2023”(VLSI2023)于2023年6月11日至16日在京都丽嘉皇家酒店举行。今年VLSI2023提交的论文数量为273篇,比去年夏威夷举办的232篇多了41篇。这273篇论文是近10年来提交论文数量最多的。录用论文数量达到89篇,创历史新高。然而,录用率只有33%。 在最近的半导体趋势中,有许多正在全球范围内研究和开发的技术,例如晶体管GAA(Gate All around)、背面供电以及3D IC。

那么,在论文数量和参会人数都非常多的VLSI2023上,进行了哪些演讲呢?概要如下: 1)背面供电网络(BSPDN)将在先进逻辑半导体领域取得突破,其中GAA结构引起了人们的关注。 2)在DRAM方面,从14nm节点左右开始使用EUV,但“3D DRAM”有可能在2020年代后半段出现。 3)在层数不断增加的3D NAND中,随着新的干法刻蚀技术的出现,层数将不断增加。

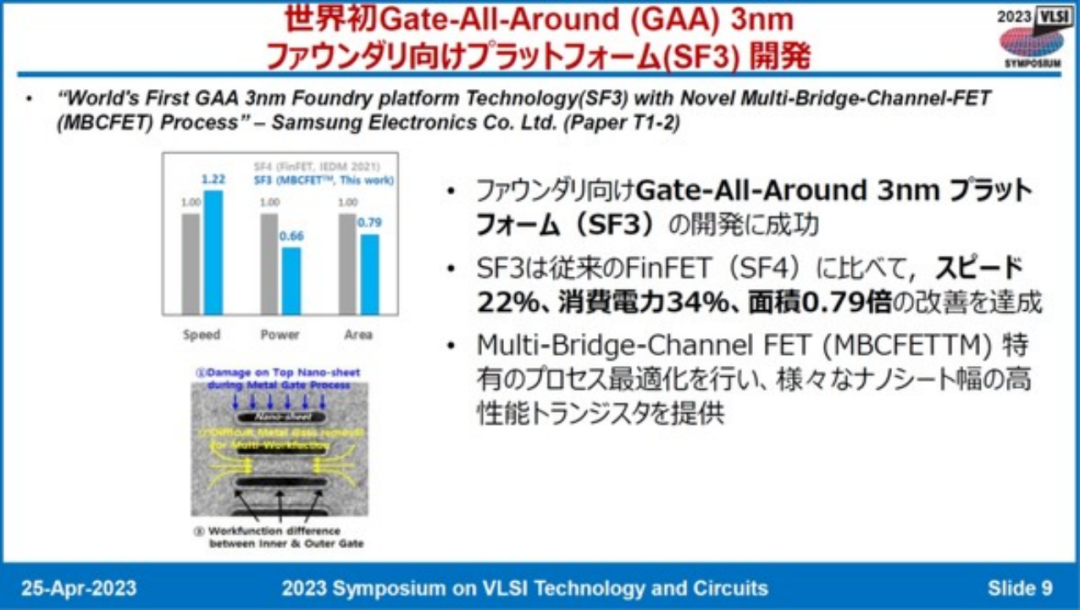

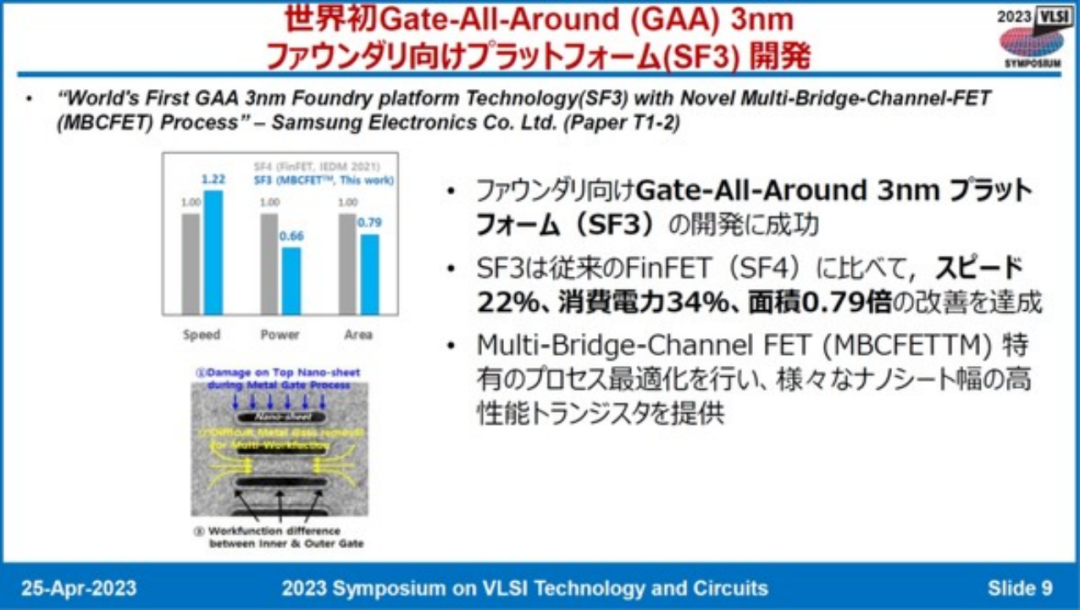

三星电子采用GAA结构的3nm晶体管

三星电子以“世界首个采用新型多桥通道 FET (MBCFETTM) 工艺的 GAA 3nm 代工平台技术 (SF3)”为题应用了 GAA 晶体管结构,宣布推出新的3nm代工平台(SF3)。

三星称之为“Multi-Bridge-Channel-FET (MBCFET)”的 GAA 结构晶体管,与 4nm FinFET 相比,速度提高了 22%,功耗降低了 34%,面积减少了 21%。 2022年6月30日,三星宣布已开始应用GAA的3纳米逻辑半导体的初步生产。相比之下,台积电于2022年12月29日宣布开始量产3nm,其晶体管正在延长FinFET。 仅看这个情况,由于三星在公告标题中加上了“全球首款GAA 3nm”,可以说,无论是开始量产3nm的时间,还是GAA量产的应用,三星都领先于台积电。 然而,2023年上半年,仍有报道称三星3纳米良率低迷。因此,即使采用GAA的3nm量产比台积电更早,也不能说对代工业务有利。 有专家表示,“台积电从2nm开始采用GAA,三星不是要从2022年开始进行一场盛大的实验,以在2nm竞争中取得优势吗?” 这样,GAA结构的晶体管在先进逻辑半导体领域引起了人们的关注。

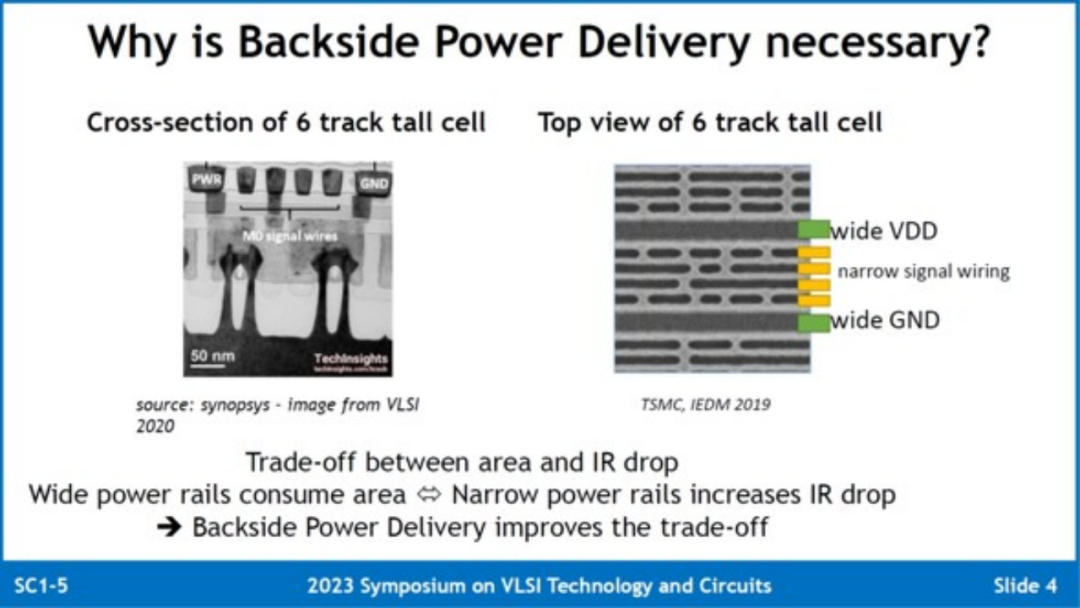

多层布线的困境

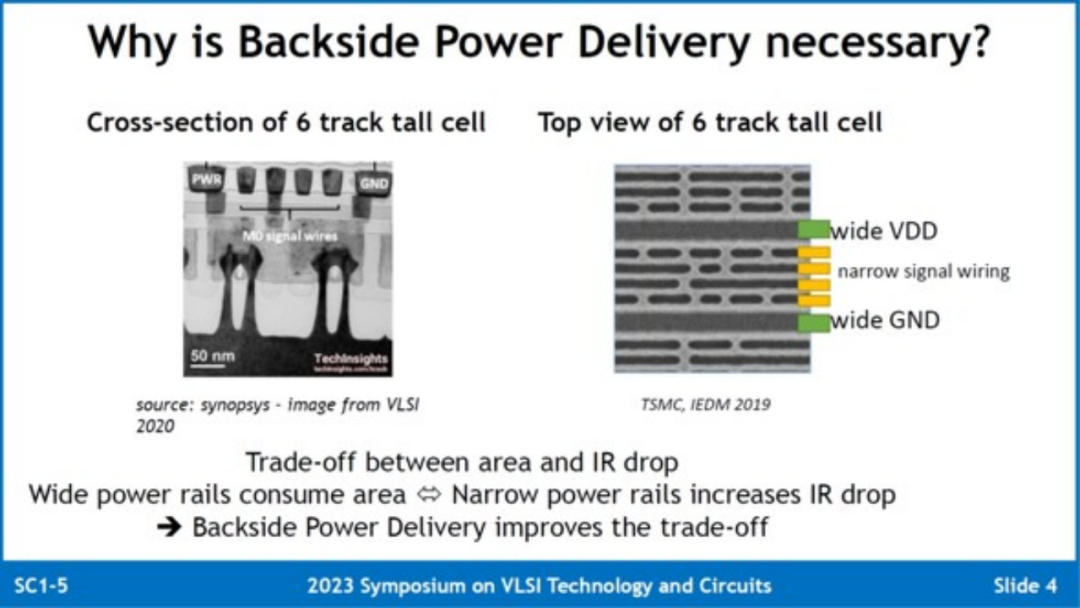

先进逻辑半导体具有15至16层或更多的多层布线。细信号线和粗电源线混合在多层布线中。这就出现了一个两难的境地。

为了有效地利用芯片面积,电源线应该很细。然而,当电源线变细时,电源线的电阻会增加,因此由 I(电流)x R(电阻)计算出的 V(电压)会下降(称为 IR drop)。然后,晶体管的操作受到不利影响。 另一方面,如果电源线形成得足够厚以防止IR降,则电源线占据的面积变大,并且信号线必须做得更小或封装紧密。 换句话说,可以说IR drop和电源线的厚度是一种权衡关系。然而,逻辑半导体需要更加小型化。因此,解决这种权衡并使其更容易进行小型化的一个想法是埋地电源轨(BPR),它在晶体管下方形成电源线,或从背面供电( BSPDN)。

笔者想知道这些BPR和BSPDN是否会在GAA之后或与GAA同时应用于先进逻辑半导体,但看起来它们很可能在GAA之前使用。 原因之一是GAA的开发和量产非常困难,但根据制造方法的不同,BPR和BSPDN可能不会那么困难。另外,如果不采用BPR或BSPDN,还存在未来小型化困难的问题。 然而,由于 BPR 和 BSPDN 有多种可能的制造方法,领先的逻辑半导体制造商目前正在寻找最合适的一种。其中Intel公布了一个名为“PowerVia”的BSPDN,所以下面我来解释一下。

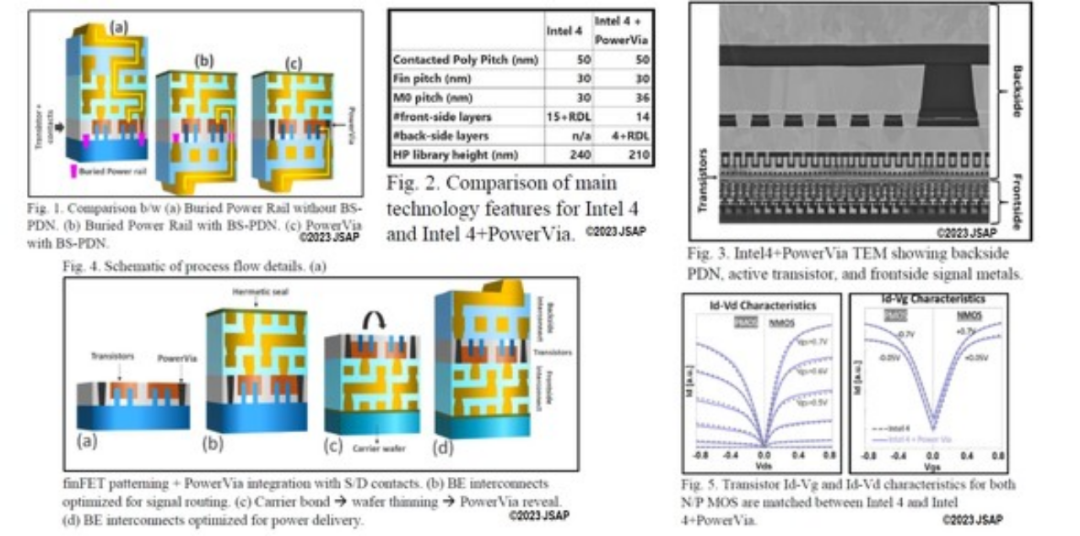

英特尔的“PowerVia”

Intel发布了一个技术节点“Intel 4”,标题为“Intel PowerVia技术:用于高密度和高性能计算的后端供电”。

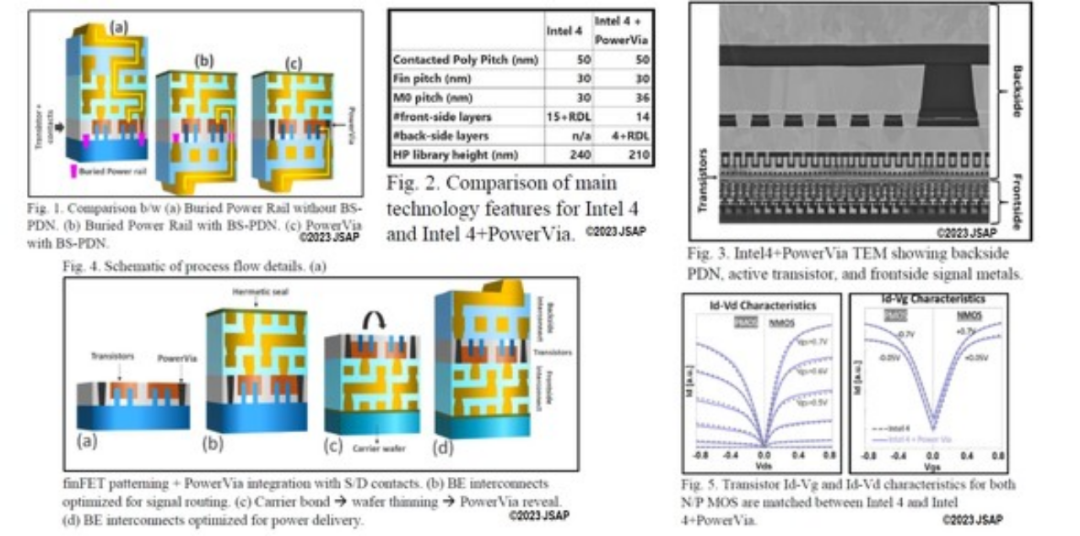

首先,图1示出了三种供电方式。(a)是电源线嵌入晶体管下方的BPR,(b)是形成BPR后连接BPR和BSPDN的方法,(c)是直接从BSPDN供电的PowerVia。 PowerVia + BSPDN 方法的流程如图所示。(a)首先,形成FinFET和PowerVia。(b)在FinFET和PowerVia上形成仅信号线的多层布线。(c)将该芯片翻转并接合至载体芯片以形成FinFET和PowerVia。(d)通过从背面刮擦晶圆形成电源线以连接到 PowerVia 上图是采用这种工艺制造的“Intel4+PowerVia”逻辑半导体的TEM图像。底部有一个由晶体管和信号线组成的正面,以及上面有粗电源线的背面。

Power Via 的优点

图2比较了“Intel 4”和“Intel4 + PowerVia”。两个接触多晶硅间距均为 50 纳米,两个鳍片间距均为 30 纳米。然而,在M0 Pitch中,“Intel 4”是30nm,而“Intel4 + PowerVia”是36nm。换句话说,企业能够在 PowerVia 的帮助下放松并形成 M0 Pitch。此外,“Intel 4”的HP库高度为240 nm,而“Intel 4 + PowerVia”为210 nm,这意味着它可以缩小30 nm。 从图5可以看出,“Intel 4”和“Intel4+PowerVia”在nMOS和pMOS的电气特性上没有区别。此外,论文指出,IR压降改善了30%,晶体管的工作速度提高了6%。 这样,Intel的PowerVia正如最初的预期,有利于小型化,减少IR压降,并有助于提高晶体管性能。因此,Intel在VLSI2023上宣布将把PowerVia的应用从20A推进到Intel 4。 早期将BSPDN应用于量产的趋势预计不仅会蔓延到Intel,还会蔓延到台积电和三星。 那么接下来我们就来看看DRAM的变化。

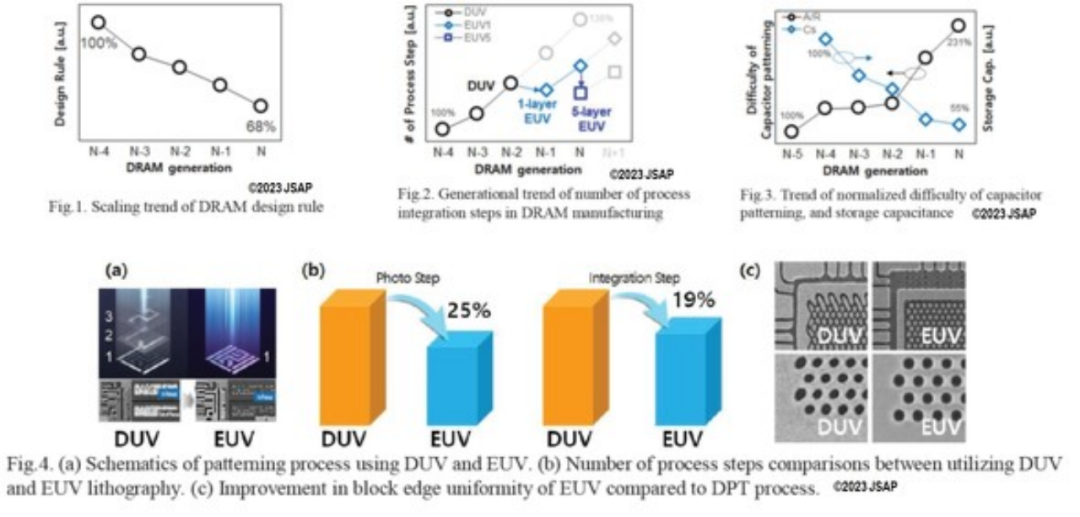

三星14纳米DRAM

最先进的EUV(极紫外)曝光设备(以下简称EUV)于2019年在“N7+”一代中由台积电首次量产。从那时起,EUV 就理所当然地被用于先进逻辑半导体。 那么,EUV如何应用于DRAM呢?这个问题的答案是三星发布的“14nm DRAM开发和制造”。

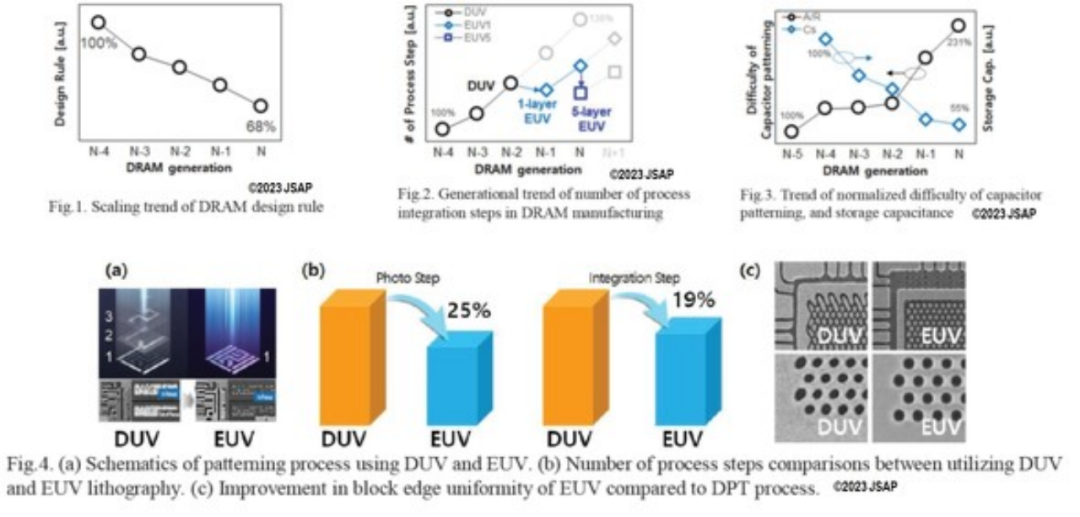

首先,三星如图1所示,DRAM的设计规则从N-4代到N代缩小了68%。这里是N-4代20nm、N-3代19nm(1X)、N-2代18nm(1Y)、N-1代15.6nm(1Z)、N代13.8nm(1a)(缩写为每一代都在括号中)。 接下来,三星在图2中显示,N-1(1Z)使用一层EUV,N代(1a)使用五层EUV。图 4 总结了使用 EUV 的效果。(a) 首先,EUV 消除了复杂的 DUV + 多重图案化 (MP) 的需要。(b) 其次,通过使用 EUV,光刻工艺可以减少 25%。(c)此外,整个工艺流程的步骤数可以减少19%。(d) 最重要的是,EUV 可以比 DUV+MP 更清晰地解析线、柱和孔。

这样一来,在先进DRAM的制造中使用EUV的好处是很大的,所以如果成本问题能够得到解决,EUV的量产应用将扩展到DRAM以及先进逻辑。 然而,DRAM的小型化有一个大问题。如图3所示,用于DRAM存储操作的电容器的容量减少了55%,而电容器的长宽比(长宽比)则增加了130%。我们可以继续形成如此高深宽比的电容器吗?

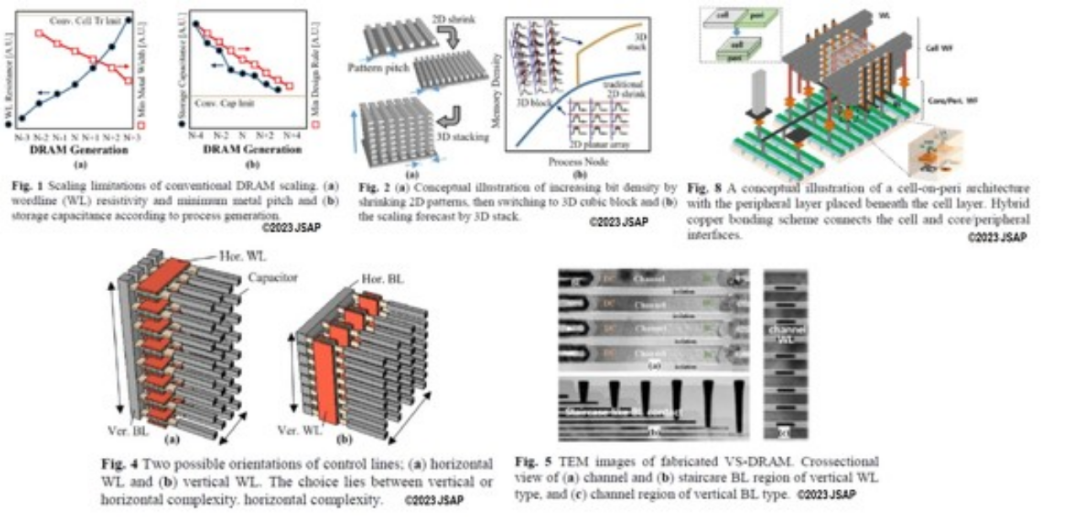

三星的3D DRAM

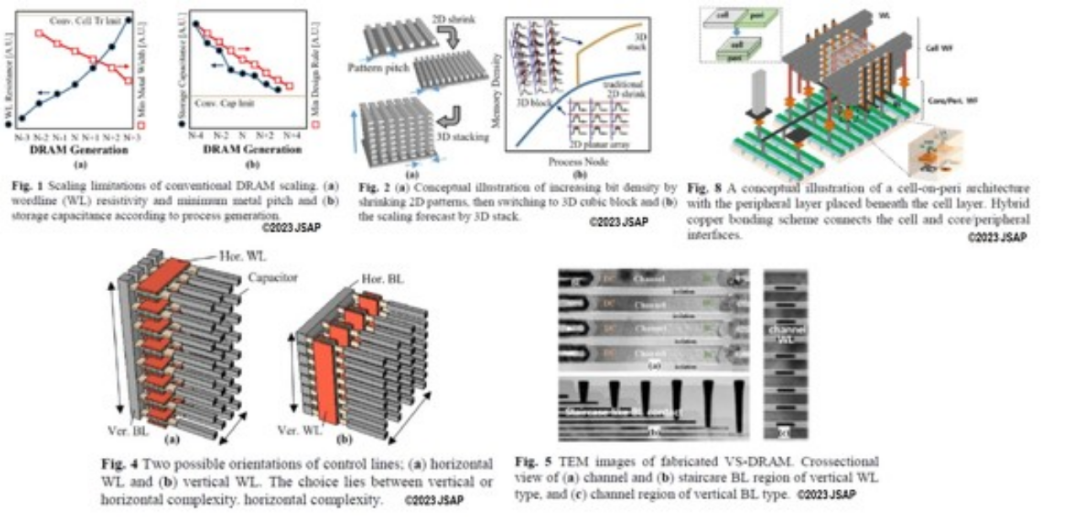

NAND达到了2D小型化的极限,因此被做成了3D。DRAM也可能像NAND一样变成3D。 三星在“Ongoing Evolution of DRAM Scaling via Third Dimension- Vertically Stacked DRAM -”中提出了3D DRAM的可能性。三星将3D DRAM称为“垂直堆叠DRAM”,但在本文中将其称为3D DRAM。

如果传统的二维小型化在N+4代达到极限,为了增加存储密度,如图2所示,DRAM应该像“立方块”一样垂直排列,堆叠的想法如图所示。 图4解释了3D DRAM有如下两种类型。(a) 一个具有垂直位线 (BL),(b) 另一个具有垂直字线 (WL)。在这两种情况下,电容器均水平形成为条状。 图5示出了实际形成3D DRAM时的截面TEM图像。(a)示出了沟道附近的结构,(b)示出了垂直WL型中的阶梯状水平BL,(c)示出了垂直BL型沟道和WL的堆叠结构。 三星表示,立式BL型和立式WL型各有优缺点,目前似乎还不知道哪一种更好。

然而,无论选择哪种方法,如果能够实现“Cell on Peri(CoP)”结构,其中三维存储单元和外围电路分别形成并通过混合Cu结连接,单元面积可以最大化。 DRAM大约两年换代,领先优势更新。因此,根据简单计算,N+4代二维小型化达到极限的时间是八年后。这意味着2030年左右,3D DRAM可能会出现在世界上。 另一方面,NAND出现了新的工艺技术,比DRAM更早实现3D化。它是什么样的?

三星236层3D NAND

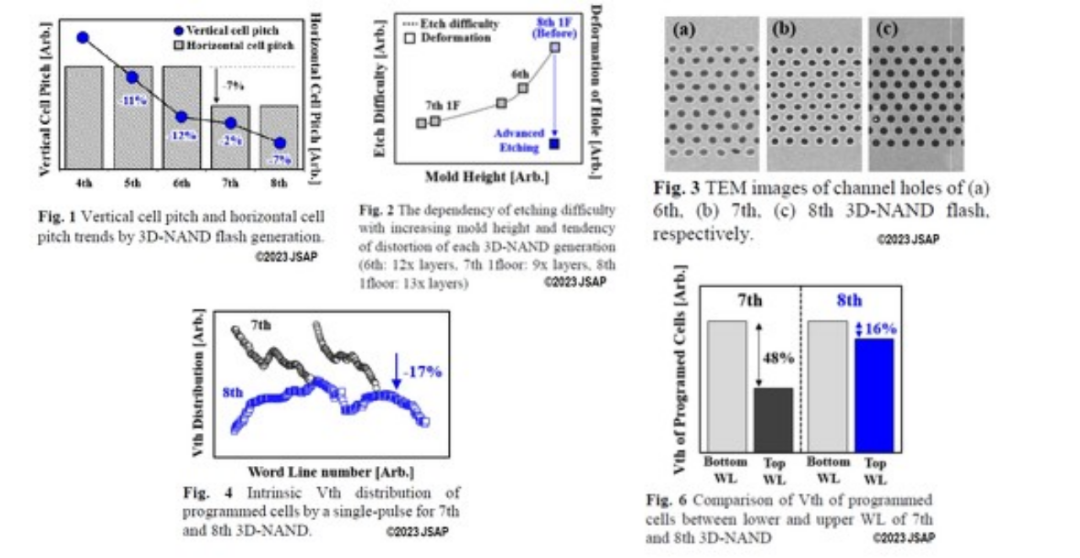

三星以“第 8 代 1Tb 3D-NAND 闪存的高度均匀和可靠单元特性的新颖策略”为题发布了 236 层 3D NAND。

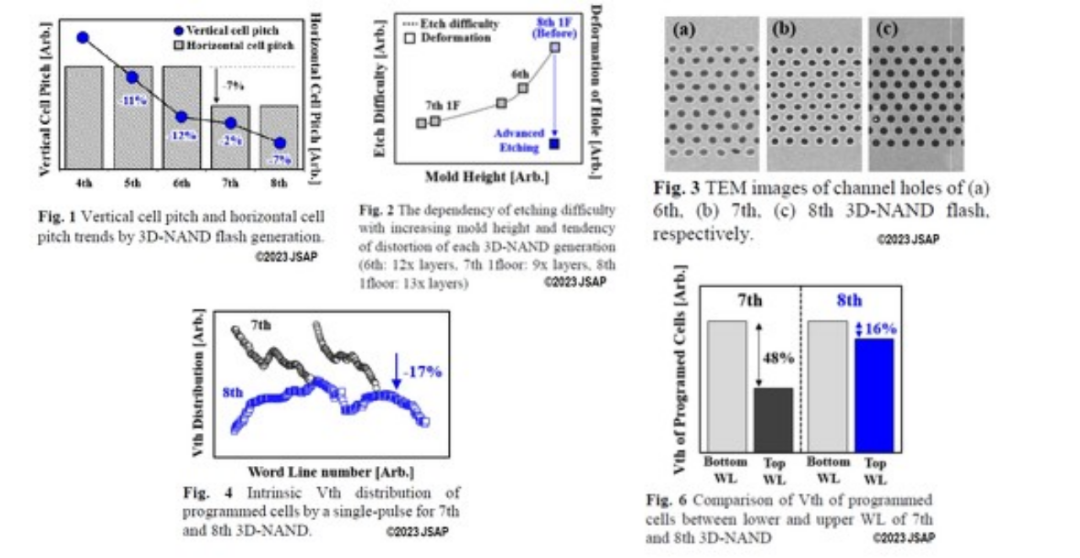

三星将3D NAND的层数增加至第4代(64层)、第5代(92层)、第6代(128层)、第7代(176层)、第8代(236层)。此时,如图1所示,每一代的垂直单元间距都在减小。此外,从第6代过渡到第7代时,水平单元间距减小了7%。 图2显示,微单元深存储孔的高深宽比(HAR)蚀刻难度随着深宽比的增加呈指数增加。然而有了“高级蚀刻”,可以看出难度一下子就降低了。那么这个“高级蚀刻”到底是什么? 三星在公告中没有透露任何内容,但其方式似乎是一种将晶圆冷却至低温(cryo)的蚀刻。我猜温度是-40摄氏度(也许是-60到80摄氏度)。

换句话说,三星被认为通过使用低温蚀刻技术实现了高速、高精度的HAR蚀刻。 这种低温蚀刻技术明显改善了存储孔 HAR 蚀刻后的孔轮廓(图 3)。结果,与第七代相比,第八代的字线阈值电压(Vth)变化改善了17%(图4)。此外,在第7代中,诸如编程速度等信息的WL单元特性劣化为48%,但在第8代中,其劣化改善为16%(图6)。 简而言之,三星通过将低温蚀刻技术应用于存储单元的HAR蚀刻,开发出了236层第8代,其单元特性比176层第7代更好。 内存孔的 HAR 蚀刻可能会进一步发展。

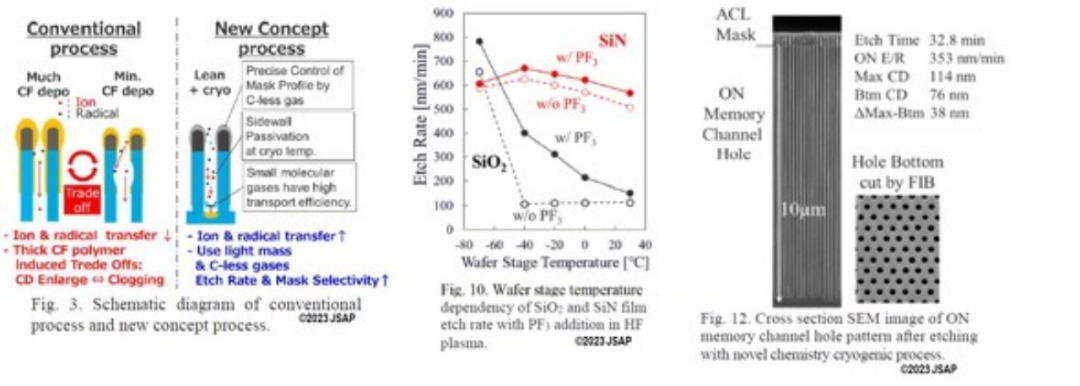

东京电子(TEL)发现新的绝缘膜蚀刻

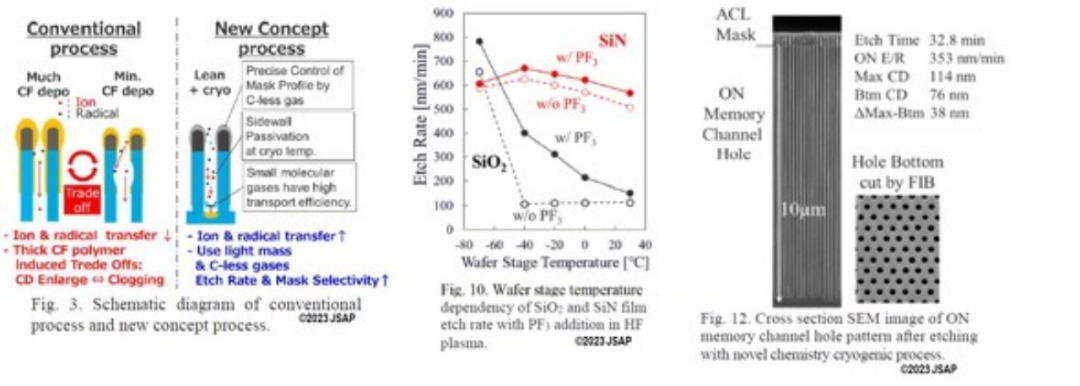

通常,在VLSI研讨会上,会接受设计新器件、制作原型并阐明器件特性的论文。然而,TEL 的演示文稿“Beyond 10 μm Depth Ultra-High Speed Etch Process with 84% Lower Carbon Footprint for Memory Channel Hole of 3D NAND Flash over 400 Layers”指出,“对于 3D NAND 存储器孔论文被接受,内容仅为“进行了 HAR 蚀刻”。这是非常不寻常的。 然而,在笔者看来,HAR刻蚀是一项伟大的成就,将载入干法刻蚀的历史。那么,TEL的HAR刻蚀有何卓越之处呢? 40多年来,CF基气体一直用于绝缘膜蚀刻。在这种情况下,TEL发现了一种新的气体系统,称为HF+ PF3。通过将该气体系统与极低温度(公告中为-60°C)相结合,实现了3D NAND内存孔的高速蚀刻。

HF/PF3 + 冷冻蚀刻能力

图3显示了使用传统CF基等离子体和这次使用HF/PF3 + Cryo的TEL蚀刻模型(图13)。在CF基等离子体中,CF基聚合物厚厚地沉积在孔的侧壁上。虽然这种聚合物可以防止横向蚀刻(称为弯曲),但孔越深,到达孔底部的CF自由基就越少,孔的蚀刻速率就会急剧降低。

作为针对这些问题的对策,提高芯片温度等使CF基聚合物难以沉积在孔的侧壁上的条件将导致孔的横向蚀刻,从而导致弯曲。简而言之,CF自由基向孔底的运输和防止弯曲之间存在权衡,这使得优化变得困难。 然而,在HF/PF3 +Cryo的情况下,孔的侧壁上几乎没有沉积。也就是说,反应物质HF被供应到孔的底部而不被侧壁“吃掉”。即使孔侧壁上的沉积物很小,也可以防止弯曲。因此,可以实现高速 HAR 蚀刻而无需弯曲。 从图10可以看出,SiN的蚀刻速率随温度变化不大,并且无论添加或不添加PF3 ,其蚀刻速率都没有太大变化。另一方面,对于SiO2,温度越低,蚀刻速率越高。此外,添加 PF3可以加快蚀刻速度。在本次演示中,实验是在-60摄氏度下进行的,但如果温度能够进一步降低到-80到100摄氏度,或许可以蚀刻得更快。

最终结果如图12所示。在HF/PF3+Cryo(-60℃)条件下,在32.8分钟内蚀刻10μm厚的SiO2和SiN层。蚀刻速率为353nm/min,孔的最大CD为114nm,最小CD为76nm。 TEL此次宣布的成果是,通过结合新型气体系统(HF/PF3)和低温(-60℃),实现了可用于3D NAND存储孔的HAR蚀刻。到目前为止,HAR刻蚀领域一直被美国Lam Research垄断,但TEL未来可能会大幅增长。

审核编辑:刘清 全文完

(责任编辑:admin) |